2.2.9 Phương pháp in phun kim loại nóng chảy LMJP

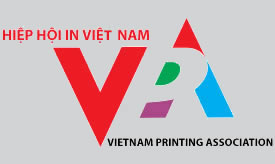

Kim loại (hay hợp kim) thông thường có nhiệt độ nóng chảy từ vài trăm đến vài nghìn độ. Vì vậy cách phổ biến để có vật in bằng kim loại là laser thiêu kết chọn lọc SLS hoặc laser nóng chảy chọn lọc SLM như đã trình bày ở trên (mục 2.2.3 và 2.2.4). Phương pháp này thuận lợi, dễ phổ biến nhưng kim loại phải làm thành hạt bột rất mịn thì các hạt nóng chảy mới kết dính lại thành một khối rắn chắc. Để làm được bột kim loại thật mịn yêu cầu phải có công nghệ xử lý đặc biệt và rất khó làm. Đây là nhược điểm chính của của các phương pháp trên. Nguyên lý của LMJP mô tả trên hình 2.9.

Hình 2.9 Phương pháp in phun kim loại nóng chảy LMJP

Phương pháp phun chất lỏng nóng chảy in theo một hình dạng nhất định để khi nguội cứng lại có một vật (ba chiều) đã có từ lâu đối với vật liệu dễ nóng chảy như sáp. Tuy nhiên in bằng tia kim loại nóng chảy chỉ được bắt đầu vào năm 1972 do hãng IBM thực hiện với mục đích phục vụ công nghiệp điện tử. Hãng Philips Bắc Mỹ có bằng sáng chế về in phun kim loại lỏng LMJP năm 1989. Ở đây người ta dùng gốm áp điện PZT để tạo ra áp suất làm cho kim loại lỏng phun ra thành các giọt nhỏ từ lỗ phun ở đầu phun, các giọt này chồng chất lại và đông cứng tạo ra vật in 3D như tên gọi sau này. Vì PZT chỉ bị tác động dưới một nhiệt độ nhất định (nhiệt độ Curie) nên kim loại nóng chảy ở đây phải có nhiệt độ nóng chảy dưới 2000C.

Năm 1993 có một sáng chế dùng bơm điện động lực để phun ra giọt kim loại nóng chảy (trên hình 2.9, phía trên: mô phỏng hình thành giọt kim loại (KL) lỏng). Bơm có bộ phận chủ yếu là một cuộn dây điện từ có dòng điện chạy qua tạo lực điện từ đẩy cho kim loại lỏng phun ra. Bơm điện động lực hoạt động rất tin cậy nhưng tốc độ tạo xung áp suất không cao như bơm áp điện.

Các giọt kim loại lỏng phun ra khỏi đầu phun rơi xuống giá đế bị nguội đi, dính vào nhau và đông rắn lại Tùy theo chương trình điều khiển để đầu phun vẽ lên giá đế hình gì (có thể đầu phun đứng yên, giá đế chuyển động) kết quả cuối cùng là các giọt phun ra rơi xuống đế tạo thành vật 3 chiều trên đế, đó là sản phẩm in 3D theo phương pháp LMJP. Quan sát mặt ngoài của sản phẩm in 3D này có thể thấy các hạt nhỏ dính liền hoặc liền nhau như một khối, điều này phụ thuộc vào kích thước giọt kim loại lỏng phun ra (kích thước lỗ đầu phun - thường từ 50 micromét đến 500 micromet), tần số phun, loại kim loại lỏng ..v.v. Máy in phun kim loại lỏng có loại 1 đầu phun hoặc nhiều đầu phun và in được một hoặc nhiều kim loại một lúc.

Hãng chế tạo máy in 3D kiểu LMJP nổi tiếng là hãng Vader, hãng đã đưa ra thị trường hàng loạt máy in 3D có thể in được nhôm với thông số sau:

- In phun kim loại lỏng (nhôm).

- Thể tích máy 250x250x250 mm.

- Tốc độ in : 20 ml/h.

- Công suất điện tiêu thụ: 1800 W

- Trọng lượng 54 kg

- Giá khoảng 10.000 USD.

Bên cạnh việc phát triển nhiều kiểu máy in phun kim loại lỏng đã xuất hiện xu hướng tìm những kim loại (hợp kim) dễ nóng chảy để việc in dễ dàng hơn. Nhiều nghiên cứu hướng về hợp kim Bi (Bismut) và In (Indi) có pha thêm kim loại như thiếc (Sn) và kẽm (Zn) làm chức năng dẫn điện. Ví dụ hợp kim Bi35In48,6Sn15,9Zn0,4 có tỷ trọng 7,56 g/cm3 (gần như sắt là 7,86 g/cm3), nhiệt độ nóng chảy là 58,30C, rất thuận lợi để in các vi mạch trong công nghệ vi cơ điện tử MEMS.

2.2.10 Phương pháp chọn lọc phân tách thiêu kết SSS (Selective Separation Sintering)

Để có sản phẩm in 3D là kim loại hoặc gốm đã có những phương pháp phổ biến nêu trên như: phương pháp thiêu kết chọn lọc SLS, phương pháp laser nóng chảy chọn lọc SLM hoặc phương pháp nóng chảy bằng chùm điện tử EBM.

Các phương pháp này cho phép có được sản phẩm in 3D cấu tạo từ các hạt bột (gốm hoặc kim loại) thiêu kết hoặc nóng chảy kết lại với nhau. Nhờ các phương pháp này có thể có được sản phẩm in 3D bằng kim loại hoặc bằng gốm khá bền chắc. Tuy nhiên máy in 3D sử dụng các phương pháp này đều đắt, đòi hỏi môi trường chọn lọc (không bị oxy hóa, chân không …) và nói chung tốc độ in rất chậm.

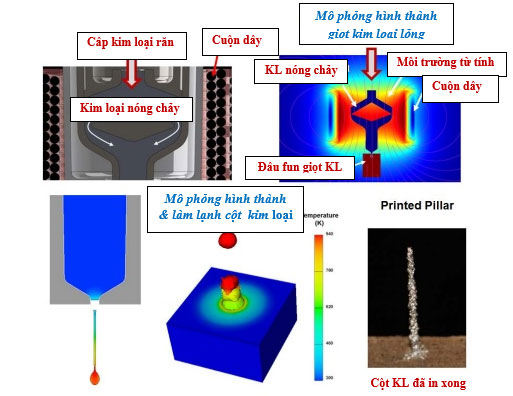

Phương pháp chọn lọc phân tách thiêu kết SSS là phương pháp do các nhà khoa học Jing Zhang và Behrokh Khoshnevis ở Đại học Southern California sáng tạo nên. Phương pháp này có thể mô tả nguyên lý trên hình 2.10.

Máy in 3D kiểu SSS có hai bộ phận quan trọng nhất đó là: bộ phận gạt bột B thành lớp mỏng trên khay và bộ phận điều khiển đầu phun bột S chuyển động vẽ ra các đường bột S cách ly. Do chỉ có hai bộ phận chủ yếu trên nên việc chế tạo máy in 3D kiểu SSS để có vật in được là to hay nhỏ là dễ dàng hơn.

Ở phương pháp này có hai loại bột được dùng. Một là loại bột cơ sở, gọi tắt là bột B (base powder) gồm các hạt nhỏ khi nung nóng dễ thiêu kết, các hạt bột gắn chặt lại với nhau, người ta còn gọi là bột tạo ra vật in. Hai là loại bột phân tách, gọi là bột S (separator powder – S powder) có nhiệt độ thiêu kết cao hơn hẳn nhiệt độ thiêu kết của loại bột B. Vì vậy khi nung nóng cả hai loại bột ở nhiệt độ vừa phải thì các bột cơ sở (bột B) bị thiêu kết nên dính chặt vào nhau, còn loại bột phân tách (bột S) vì chưa bị thiêu kết nên vẫn rời rạc.

Quá trình in 3D theo phương pháp SSS gồm các bước như sau:

- Trải đều một lớp mỏng bột B lên trên khay đỡ.

- Đầu phun bột S được hạ xuống sao cho mũi phun ngang với lớp bột mỏng B vừa trải ra. Mũi phun bột S được điều khiển sao cho nó vạch theo các đường biên của hình ảnh lớp cắt và sẽ gạt lớp bột B sang 1 bên đường đó đồng thời phủ vào đường vạch đó lớp bột S (lớp bột B và S lúc này có chiều dày bằng nhau).

- Mũi phun được nâng lên cho có khoảng cách với bề mặt lớp bột B để chuẩn bị cho việc trải lớp bột B thứ 2 tiếp theo.

- Nâng bình chứa bột B lên một đoạn và hạ khay đỡ xuống một đoạn, sẵn sàng cho quá trình trải lớp bột B tiếp theo lên trên lớp bột B đã trải trước đó.

- Lặp lại các thao tác từ 1 đến 4 cho đến khi hoàn thành trải tất cả các lớp bột của vật in đã thiết kế.

- Đưa khay có các lớp bột đã xếp chồng lên nhau vào lò thiêu kết.

- Phần bột B được thiêu kết dính liền nhau thánh một khối được lấy ra khỏi lò, đó là vật in 3 D đã được tạo ra bằng phương pháp SSS. Phần bột S ở xung quanh không bị thiêu kết nên rời rạc, dễ dàng dùng khí thổi ra khỏi vật in 3D để dùng lại cho lần sau.

Ngoài ra có thể dùng nhiều loại bột B ứng với các chất khác nhau trong khi đó chỉ cần dùng một loại bột S, miễn là nhiệt độ thiêu kết của bột S cao hơn hẳn của các loại bột B.

Phương pháp SSS có thể dùng phổ biến với các loại bột B như bột đồng (thiêu kết ở 7800C), bột thép không rỉ (thiêu kết ở 1150 0C); còn bột S có thể là SiO2 , bột vonfram để làm ra các vật in 3D như bánh răng bằng đồng, hình côn bằng thép không rỉ…

2.2.11 Phương pháp in phun sol khí AJP ( Aerosol Jet Printing)

Đây là phương pháp in 3D đặc biệt dùng trong ngành điện tử và đã là phương pháp chủ chốt của công nghệ in 3D điện tử (3D electronic printing).

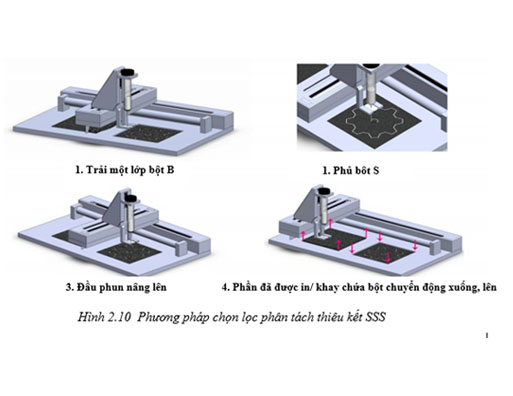

Nguyên lý của phương pháp in phun sol khí AJP mô tả trên hình 2.11.

Hình 2.11 Phương pháp in phun sol khí AJP

Sol khí hay aerosol là hệ keo của các hạt chất rắn hoặc các hạt chất lỏng trong không khí hoặc các chất khí khác. Sol khí ở đây làm từ dung dịch huyền phù gồm các hạt cực nhỏ nằm trong chất lỏng. Dung dịch có thể là chất polymer hòa tan, huyền phù các hạt nhỏ, có thể là các hạt nhỏ chất bán dẫn kim loại hoặc điện môi.

Nguyên lý của phương pháp AJP như sau:

Dung dịch chất lỏng hoặc huyền phù được đặt trong bình 1, nhờ siêu âm hoặc khí nén thổi qua tạo ra sol khí, tương tự như quá trình xịt nước hoa hay phun sơn. Luồng sol khí này qua ống dẫn 2 được dẫn đến đầu phun đặc biệt 3. Đầu phun 3 có cấu tạo là hình nón cụt, bên trong là dòng sol khí thổi qua, bên ngoài hình nón cụt có khe để thổi mạnh luồng không khí hoặc khí trơ vào đó. Luồng khí bên ngoài có tác dụng kéo mạnh luồng sol khí làm thành một tia cực nhỏ tiêu tụ (hội tụ) tại điểm cách đầu hình nón cụt một khoảng từ 5 mm đến 10 mm. Có thể xem đầu phun này như là đầu ngòi bút phun mực ra, đầu ngòi bút này được chương trình điều khiển vẽ nên hình gì thì bề mặt dưới ngòi bút sẽ có hình đó bằng mực in từ sol khí. Những ưu điểm nổi bật của phương pháp in phun sol khí AJP là:

- Tia sol khí rất mảnh lại tập trung lại thành diện tích rất nhỏ (nhỏ nhất có đường kính 10 µm), đồng thời điểm tiêu cự cách đầu phun (5 ÷ 10) mm nên có thể vẽ được những nét bề ngang rộng 10 µm lên mặt phẳng (2D) hoặc mặt cong (3D).

- Mực in dưới dạng tia phun sol khí sau khi phun lên bề mặt sẽ bay hơi và khô tạo thành những nét in trên bề mặt in. Dung dịch hoặc huyền phù trong dung dịch có thể chế tạo bằng những vật liệu khác nhau nên những nét in trên bề mặt có thể là chất polymer không dẫn điện, polymer dẫn điện, các hạt kim loại, hợp kim, bán dẫn.v.v..

- Máy in phun sol khí AJP có thể có nhiều đầu phun, mỗi đầu phun lại có thể có nhiều đầu phun con, in trên các mặt có độ cong tùy ý đồng thời có thể in nhiều lớp chồng chất lên nhau. Nhờ đó có thể để in mạch in thông thường, cũng có thể dùng để chế tạo nhiều linh kiện cùng mạch in hoặc in ra cả một máy điện tử.hoàn chỉnh.

3. Kết luận:

In 3D đã phá bỏ những hàng rào của chế tác truyền thống bằng cách chế tác sản phẩm hoàn toàn mới vì từ chiếc máy in đơn lẻ có thể làm ra toàn bộ các bộ phận của sản phẩm, lắp ráp đầy đủ và một người vận hành có thể làm trong một xưởng in với nhiều máy in 3D.

Những phương pháp công nghệ của in 3D rất phong phú, trong phạm vi của một bài viết tác giả chỉ mong muốn mang đến cho độc giả những phương pháp cơ bản nhất mà đã được ứng dụng vào thực tế hiện nay. Tương lai của in 3D rất rộng lớn, nó đã đột phá vào mọi ngành nghề, mọi lĩnh vực của xã hội và như John Hornick đã viết: “In 3D sẽ làm lung lay thế giới”- “ 3D printing Will Rock the World”. Nhiều sản phẩm của in 3 D sẽ làm ngạc nhiên thế giới trong tương lai.

Ngôi nhà được in 3D tại Nga trong thời gian 24 h . Bạn đọc có thể tham khảo thêm theo địa chỉ sau: https://www.youtube.com/watch?v=PZVKP3OqL7w

TÀI LIỆU THAM KHẢO

- Nguyễn Xuân Chánh (2016), Công nghệ in 3D đã đột phá vào mọi ngành nghề, NXB Đại học Bách khoa Hà Nội.

- Hideo Kodama, Automatic method for fabricating a three-dimensional plastic model with photo-hardening polymer, Review of Scientific Instruments, Vol. 52, No. 11, pp 1770-1773, November 1981

- Pearce, Joshua M.; Morris Blair, Christine; Laciak, Kristen J.; Andrews, Rob; Nosrat, Amir; Zelenika-Zovko, Ivana (2010), 3-D Printing of Open Source Appropriate Technologies for Self-Directed Sustainable Development, Journal of Sustainable Development.

- Amberlee S. Haselhuhn, Eli J. Gooding, Alexandra G. Glover, Gerald C. Anzalone, Bas Wijnen, Paul G. Sanders, Joshua M. Pearce. Substrate Release Mechanisms for Gas Metal Arc 3-D Aluminum Metal Printing, 3D Printing and Additive Manufacturing, 1(4): 204-209 (2014)

- https://en.wikipedia.org/wiki/3D_printing

PGS.TS Trần Văn Thắng, Bộ môn Công Nghệ in. ĐHBK Hà Nội.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)