Môi trường kinh doanh hiện đại với áp lực cạnh tranh ngày một gia tăng buộc doanh nghiệp luôn tìm kiếm giải pháp cung cấp sản phẩm và dịch vụ tới khách hàng nhanh hơn, rẻ hơn, và tốt hơn đối thủ. Trong các giải pháp nằn nâng cao sức cạnh tranh, thì giải pháp thay đổi công nghệ, vật liệu hiện đại hơn có ý nghĩa quan trọng và mang tính quyết định. Với ngành công nghiệp in, ngoài việc cạnh tranh với các ngành truyền thông điện tử, việc cạnh tranh giữa các doanh nghiệp in với nhau ngày càng gay gắt. Trong khi đó, công nghệ in đã trải qua những thay đổi đáng kể với những tiến bộ được áp dụng. Mộtquá trình chuyển đổikỹ thuật từquá trìnhtương tựsang kỹ thuật số,cùng vớithay đổi cáckỹ năngthủ côngsang kiểm soátquá trìnhdựa trên máy tính.Cùng với việc thay đổi công nghệ, thiết bị trong sản xuất in, vật tư sử dụng cũng có nhiều thanh đổi mang tính cách mạng, trong đócó sự thay đổi của mực in. Nhiều năm qua, chúng ta sử dụng nhiều phương pháp in khác nhau, nhưng chúng vẫn chỉ sử dụng các loại mực in cơ bản giống nhau, như mực gốc dầu,mực gốc nước và những năm gần đây là mực UV(Violet Ultra).Mực UV hiện nay đang được sử dụng khá phổ biến và có xu hướng phát triển trong tương lai. Tuy nhiên, để hiểu rõ về bản chất của loại mực này như thế nào, sử dụng chúng sao cho đạt hiệu quả nhất trong thực tế thì vẫn còn nhiều vấn đề đặt ra. Mực UV được nhiều người nhắc đến như “in UV”, “công nghệ in UV”, nhiều sản phẩm được in bằng loại mực này.

Vậy mực UV là như thế nào, nó khác gì so với các mực khác, sử dụng ra sao, những phương pháp in nào dùng được và dùng nó như thế nào? Để phần nào làm rõ những câu hỏi trên, chúng tôi xin giới thiệu những nét cơ bản cốt lõi của nó, qua đó giúp cho những ai quan tâm có những hiểu biết cơ bản về mực UV, cách sử dụng, bảo quản trong thực tế. Do hạn chế khuôn khổ, bài viết chỉ phác thảo những điểm chính của công nghệ này:

• Thành phần cấu tạo

• Quá trình khô

•Đèn chiếu UV

• Hồ sơ mực và thuộc tínhcơ bản của loại mực UV

• Sự an toàn sức khỏe đối với người sử dụng

• Xử lý sự cố.

MỰC UV VÀ ỨNG DỤNG CỦA NÓ

1. Mực UV là gì

Mực in UV (Violet Ultra) làloại mực khi in chúng được làm khô bằng cách chiếu tia UV. Nó vẫn là mực in trên các loại vật liệu, nhưng mực khô thông qua một quá trình hoàn toàn khác. Thay vì các dung môi trong mực bay hơi vào không khí và hấp thụ vào giấy, mực UV khô (curing) qua một quá trình quang hóa. Khi mực được tiếp xúc với tia cực tím (UV), chúng từ một chất lỏng, hoặc sệt, thành rắn lại. Có rất ít sự bay hơi của dung môi và hấp thụ mực vào các vật liệu. Một trong những lợi thế lớn nhất của mực UV là có rất ít khí thải của các hợp chất hữu cơ dễ bay hơi ra môi trường vì không có sự bay hơi của dung môi giống như với loại mực thông thường. Một ưu điểm khác của in UV là loại mực có thể làm khô trên nhựa và chất nền không xốp khác, mực không có thời gian để ngấm vào giấy. Mực trên điểm in nằm lại trên bề mặt vật liệu, nơi mà nó thể hiện một điểm in (T’ram) sạch ít loang, cuối cùng cho màu sắc rực rỡ hơn.

Chìa khóa để in với loại mực UV thành công là việc xử lý (làm khô) mực UV, để năng lượng tia cực tím đủ xử lý mực mà không làm cho các chất nền quá giòn và cũng đạt được một độ dính ở mức độ chấp nhận trên các chất nền (vật liệu in). Điều này là cực kỳ khó khăn vì mỗi chất nền khác nhau có những đặc điểm rất khác nhau. Không giống như các loại mực thông thường, 100% thành phần của mực nằm trên bề mặt vẫn còn trong màng mực khô. Ngoài ra, trong thực tế còn sử dụng keo phủ bóng UV(clearcoats) trên các hình ảnh in.Phương pháp in với loại mực khô UV là tương đối mới, nhưng rất hứa hẹn.Có thể in với loại mực UV trên các chất nền không thấm thấm hút, chẳng hạn như giấy ép kim loại (Metalized), nhựa, giấy tổng hợp và chất liệu trong suốt (kính lenticular cho các hiệu ứng âm thanh stereo).Những loại mực này bền với ánh sáng mặt trời trực tiếp, vì vậy mực UV là hoàn hảo cho việc in ấn các mặt hàng quảng cáo ngoài trời.Phạm vi ứng dụng của mực UV là rất rộng trên rất nhiều chất liệu.

Mực và chất phủUV (clearcoats) được phát triển vào cuối những măm 1960. Keodán phát triểnchậm hơn một chút, nhưng tiến triển nhanh chóng cho một loạt các ứng dụng. Các động lực ban đầu phía sau việc thương mại hóa công nghệ này là tiết kiệm năng lượng và không có dung môi bay hơi. Những lợi ích này đã được bổ sung bằng năng suất cao và lợi nhuận sau cao hơn có thể thu được ngày càng tăng của ngành công nghiệp. Trước đây, các chi phí của các chất hóa học mới ngăn cản các loại mực, keo phủ và keo dán UV phát triển rộng rãi. Theo thời gian, do tiến bộ của các ngành khoa học, các rào cản đối với công nghệ UV tiếp tục được khắc phục, kỳ vọng công nghệ UV tiếp tục phát triển. Loại mực UV và vecniUV lần đầu tiên được giới thiệu với các ngành công nghiệp in trong những năm đầu thập niên 1970. Hiện nay, việc sử dụng của chúng đã trở nên phổ biến. Công nghệ UV cung cấp một số lợi thế kỹ thuật đáng kể cho các máy in, bất cứ loại quy trình in nào (offset, letterpress, flexo, offset khô, lưới, in phun, phủ véc ni, vv).Việc tăng năng suất xử lý dưới bức xạ UV, tạo điều kiện cho tất cả các loại in trángphủ hoặc hoạt động cắt và gấp tờ inđược thực hiện ngay lập tức sau khi in.Chất lượng in cao độ bóng cao, sức đề kháng vật lý và hóa học tốt.

Quá trình xử lý bằng tia UV không chỉ được áp dụng trong ngành in bằng mực và keo phủ bóng UV, mà còn được sử dụng trong nhiều ngành công ngiệp khác. Kể từ khi ban đầu được giới thiệu trong năm 1960, xử lý UV đã được áp dụng rộng rãi trong nhiều ngành công nghiệp ô tô, viễn thông, điện tử, in, trang trí thủy tinh và nhựa. Xử lý UV thu nhiều tỷ đô la trong ngành công nghiệp trên toàn thế giới, và hiện nay chiếm khoảng 4% thị trường màng phủ công nghiệp. Mực UV và các lớp phủ đầu tiên được sử dụng như là một thay thế tốt hơn đối với loại mực gốc dung môi. Thông thường mực khô bằng cách bốc hơi dung môi. Trong xử lý UV, không có dung môi bay hơi, không gây ô nhiễm môi trường, không làm giảm độ dày lớp phủ. Điều này dẫn đến năng suất cao hơn trong thời gian ít hơn, với việc giảm chất thải, sử dụng ít năng lượng và khí thải gây ô nhiễm. Mực UV được sử dụng trong hầu hết các phương pháp in với nhiều loại sản phẩm phù hợp với từng loại.

In offset sử dụng mực UV cho một loạt các sản phẩm từ các hộp giấy chứa lương thực, làm bóng bìa tạp chí, các ứng dụng như túi thức ăn vật nuôi, sản phẩm thuốc lá và sôcôla. Sử dụng công nghệ này để nâng cao chất lượng bao bì và để thúc đẩy bán hàng. Nhiều loại sản phẩm bao bì kim loại cũng được trang trí bằng mực UV. Loại mực UV hiện nay đang được sử dụng trên máy in coldset. Công nghệ tia cực tím cho phép máy in được dùng để in trên giấy tráng, giấy thường được sử dụng cho quảng cáo.

In letterpressvới các sản phẩm hộp nhựa sử dụng tia cực tím có nhiều loại, thay thế loại mực dung môi và có năng suất cao hơn và hoàn thiện tính năng của sản phẩm. Việc sử dụng mực UV cho phép in letterpress dễ dàng kết hợp với in lưới và in Flexo để in nhãn. Theo cách này, quá trình UV đã cho phép cái tốt nhất của mỗi quá trình in được sử dụng.

In Flexo của các ứng dụng băng (web) hẹp đạt nhanh hơn băng rộng trong in thương mại. Các máy in nhỏ hơn cho phép sử dụng nguyên vật liệu độ nhớt cao. Mặc dù các ứng dụng băng rộng bắt đầu khoảng năm 1990, sau nhiều năm, nó vẫn chưa tìm thấy nhiều sự chấp thuận. Một phần của điều này là do thực tế có nhiều các ứng dụng băng hẹp trên toàn là trên các sản phẩm bao bì thực phẩm.

In ống đồng với mực UV có phát triển nhưng đã không nhận được nhiều sự chú ý. Cho đến khi các động lực thị trường được đưa ra để khuyến khích việc sử dụng các công nghệ, các nhà hóa học đã nỗ lực để phát triển mực UV ống đồng. Đây không phải để nói rằng điều này là không thể, nhưng lợi nhuận trên đầu tư không xuất hiện được đầy đủ vào thời điểm này.

In lưới sử dụng mực UV cho mọi ứng dụng: đề can, áp phích, biển báo, thiết bị điện tử, chai lọ thủy tinh, dệt may, nhãn ô tô và nhiều ứng dụng khác dựa trên xử lý UV, giảm dung môi, khô nhanh, tính in được cải thiện và dễ ứng dụng.

In phun hoặc in kỹ thuật số là một phát triển nhanh cơ hội để dùng mực UV. Sản phẩm khác nhau, từ đơn giản đến phức tạp đang nhanh chóng được giới thiệu.Động cơ in khác nhau đang được điều chỉnh cho nhiều các ứng dụng hàng ngày. Chất lượng in tiếp tục cải thiện và chi phí tiếp tục giảm. Điều này sẽ tiếp tục đẩy mạnh việc áp dụng các công nghệ trong các ứng dụng rộng hơn.

2. Ưu điểm và hạn chếcủa mực UV

- Ưu điểm:

- Mực UV cung cấp cho hình ảnh sắc nét, in chất lượng tốt, bền màu sắc;

- Mực UV có thể được sử dụng trên nhiều loại vật liệu in;

- Mực UV là một quá trình phát ít thải chất hữu cơ bay hơi (VOC);

- Màng mực có khả năng kháng hóa chất và cơ học rất tốt;

- Mực UV cho phép máy in thay đổi công việc nhanh chóng và có nhiều hiệu quả hơn cho công việc ngắn;

- Lớp mực khô hoàn toàn và sẵn sàng để gia công tờ in ngay lập tức;

- Tốc độ sản xuất nhanh hơn và năng suất cao hơn và giảm phế liệu.

- Hạn chế:

- Chi phí mực in cao hơn so với các mực thông thường;

- Chi phí hoạt động cao hơn (đèn UV, đèn thay thế) so với thông thường;

- Một số chi phí vốn bổ sung cho một máy in mới với cấu trúc có khả năng dùng UV;

- Một số máy in không cung cấp một vị trí tốt cho lắp đèn UV, có thể dẫn đến rò rỉ ánh sáng vào ống cao su (in offset), lô mực hoặc bản in;

- Mực trong trạng thái ướt chưa khô gây kích thích da và mắt;

- Mực UV thường có khả năng sử dụng (tuổi thọ) ngắn hơn, thời hạn sử dụng (khoảng 6 tháng) và yêu cầu sử dụng và bảo quản nghiêm ngặt hơn (như nhiệt độ, tiếp xúc với ánh sáng tia cực tím) so với mực thông thường.

3. Một số vấn đề liên quan đến mực UV

Máy in. Trong hầu hết các máy in UV, đèn UV gắn sau mỗi trạm in để cung cấp cho xử lý liên trạm. Điều này có nghĩa là lớp mực in sau chồng lên lớp mực trước đã khô (dry-trapped) và màu đậm hơn, cứng hơn vì màu in trước bị chiếu xạ nhiều lần. Điều này là đúng cho cả máy in cuộn và tờ rời.

Bảo quản mực in.Ánh sáng tia cực tímđi lạc, có thể làm khô sớm mực in bởi sự tiếp xúc quá mức của các loại mực, ngay cả khi chưa mở lon. Không bao giờ lưu trữ mực UV bên ngoài, có ánh sáng mặt trời trực tiếp hoặc trong nhà kho, nơi nhiệt độ thường xuyên có thể vượt quá 38oC. Nếu có thể, thời hạn sử dụng sẽ được mở rộng rất nhiều nếu mực có thể được lưu trữ dưới 26oC.

An toàn.Vấn đề an toàn phòng máy in được quan tâmbình thường như máy khác, hệ thống UV có hai vấn đề an toàn đặc biệt là đèn UV và các loại mực UV. Đèn UV có thể gây ra thiệt hại mắt nếu nhìn trực tiếp vào chúng. Đèn UV nên luôn luôn được che chắn để bảo vệ người sử dụng máy in, cũng như ngăn chặn khô sớm do ánh sáng tia cực tím đi lạc. Mực UV có một số vấn đề xử lý đặc biệt. Nhiều năm thực tế cho thấy rằng sản xuất với loại mực UV là an toàn, nhưng chúng phải được ứng xử bằng sự thận trọng. Một số người bị phát ban da (dị ứng) khi tiếp xúc với các thành phần của loại mực UV. Không phải ai cũng nhạy cảm với các mực, một số người tỏ ra ít phản ứng, một số nhạy cảm phản ứng ngay lập tức, và một số cho thấy dị ứng sau khi tiếp xúc lặp đi lặp lại. Những vấn đề này được xử lý bằng cách an toàn thích hợp. Ví dụ, găng tay không thấm nên luôn luôn đeo khi xử lý hoặc làm sạch mực. Mực tràn phải được làm sạch ngay lập tức. Bất kỳ sự tiếp xúc của mực với làn da không được bảo vệ nên ngay lập tức rửa sạch bằng xà phòng và nước.

Trên máy in, loại mực UV khá khác so với mực dầu thông thường và máy in cần kiểm tra các lô mực, cao su, bản và hệ thống làm ẩm để đảm bảo rằng tất cả các thành phần phù hợp lẫn nhau. Ngoài ra, máy in dùng vật liệu rửa cho mực UV thường rất khác nhau so với mực dầu. Đây có thể là một vấn đề cục bộ cho việc dùng mực UVhỗn hợp, tất cả mọi thứ được thiết lập trên máy in để chạy lô thông thường và cao su với mực UVhỗn hợp, các máy in sử dụng chất làm sạch hoạt tínhcó thể gây phồng lô. Vật liệu làm sạch mực UV hỗn hợp cần phải được kiểm tra cẩn thận, trước khi dùng trên máy in, đảm bảo rằng chúng làm sạch các loại mực và không phồng các lô.

Chi phí.Chi phí cho việc in UV offset có thể được chia thành ba loại chính: 1) Các chi phí liên quan đến máy in (bao gồm cả mua máy mới, chuyển đổi máy in UV khác hay sửa đổi máy in);2) chi phí mực in; 3) và chi phí vận hành (các tiện ích, dung dịch làm ẩm, vv).

- Chi phí liên quan đến máy in.Một máy in để in được mực UV thường có chi phí cao hơn máy in thường khoảng 5-10%. Chi phí của việc thêm khả năng UV cho máy in mới có thể ít hơn so với chuyển đổi một máy in hiện có, bởi vì, máy in hiện tại phải di chuyển một số bộ phận thông thường để nhường chỗ cho khả năng UV. Ngoài ra, máy in mới có thể được thiết kế cấu tạo với nhiều tính năng UV thân thiện.

- Chi phí liên quan đến mực in.Loại mực UV thường đắt hơn 2-3 lần so với mực in offset gốc dầu thông thường, do thành phần của loại mực UV phần nào làm cho khác biệt này.

- Chi phí liên quan đến vận hành.Trong khi loại mực UV thường đòi hỏi các dung dịch làm ẩm, lô mực và cao su offset riêng phù hợp, tuy nhiên, sự khác biệt giữa chi phí vận hành so với loại mực thông thường là không quan trọng đối với những vấn đề này. Loại mực UV hỗn hợp được thiết kế để chạy với các hệ thống làm ẩm, lô và tấm cao su như mực thông thường. Mực UV hỗn hợp không có chi phí vận hành đặc biệt. Năng lượng để chạy đèn UV công suất cao cộng với chi phí thay thế thường xuyên của đèn thạch anh UV có thể là đáng kể.

THÀNH PHẦN CẤU TẠO VÀ BẢN CHẤT HÓA HỌC QUÁ TRÌNH KHÔ CỦA MỰC UV

1. Thành phần cấu tạo của mực UV

Thành phần cấu tạo của mực UV tương đối khác với loại mực thông thường, mực này được sấy khô/ xử lýbằng tia UVnên đòi hỏi mực nàyphải có chứa hai thành phần đặc biệt:1)Chất kết dính (Oligomers), nó là chất liên kếtvà có thể là hợp chất acrylate (R-O-CO-CH=CH2) như: acrylatedurethane; epoxy acrylated; và monome acrylat); 2) Chất khơi mào/ khởi xướng (Photoinitiators)chúng có thể là xeton thơm hoặc este,acetophenones,các dẫn xuất benzoic hoặc ketals benzyl.Chức năng của nó như là một chất bắt tia UV, hấp thụ năng lượng của các photon ánh sáng UV- và kết quả là tự phátphân hủy của các chất khởi xướng thành các mảnh có hoạt tính cao được gọi là gốc tự do.Những mảnh vỡ bắt đầu một chuỗi trùng hợp với tốc độ lớn, dẫn đến một quá trình polyme hóa làm rắn màng mực.Tùy theo các phương thức in được sử dụng, loại mực UV sẽ có các chất cụ thể khác nhau, tuy nhiên, chúng đều được hình thành từ các thành phần sau:

|

Thành phần (Component) |

Hàm lượng (Content) |

Chức năng chính (Principal functions) |

|

Oligomers (Chất kết dính) |

40 - 50% |

Chất quyết định các tính chủ yếu của mực (ổn định in, tính năng in, sức đề kháng, vv) |

|

Pigments (Chất màu) |

15 – 20% |

Chấttạo màu sắc cho mực và đạt được độ bền màu yêu cầu |

|

Monomers (Chất liên kết) |

5 – 20% |

Chấtcho phép điều chỉnh độ nhớt được. Chúng ảnh hưởng đến tính chất cuối cùng của màng mực |

|

Photoinitiators (Chất nhậy sáng) |

5 – 12% |

Thành phần nhạy cảm bức xạ tia cực tím, khơi mào phản ứng polyme hóa của màng mực |

|

Additives (Chất phụ gia) |

1 – 8% |

Các chất có ảnh hưởng đến tính chất cụ thể, chẳng hạn như lưu biến, độ bám dính, đềkháng, vv |

Loại mực UV gồm một hỗn hợp của hợp chất phản ứng monome, oligomer, pigment và chất đặc biệt cần thiết trong mực UV là chất nhậy sáng photoinitiator. Ánh sáng cực tím được hấp thụ bởi các photoinitiator, chuyển đổi năng lượng ánh sáng thành năng lượng hóa học. Năng lượng hóa học này sau đó gây ra sự trùng hợp của hỗn hợp monome/ oligomer thành một màng mực khô. Các monome và oligome có vai trò khác nhau. Các monome được sử dụng để kiểm soát độ nhớt và tốc độ xử lý (khô). Các Oligomer cho tính chất tạo màng cơ sở của mực. Cấu trúc hóa học cốt lõi của các oligomer tạo ra các đặc tính như độ cứng, tính linh hoạt, dẻo dai, bám dính, thấm ướt chất màu, khả năng tương thích mực/ nước, tốc độ xử lý, vv. Ngoài ra, chúng có các chất điều chỉnh khác nhau để kiểm soát năng lượng bề mặt màng mực in, tạo bọt, phun sương, độ nhớt hoặc thấm ướt chất màu.

2. Quá trình khô của mực in

Trong bất kỳ quá trình in nào cũng gồm 2 giai đoạn khác nhau: Chuyền mực lên vật liệu cần in dưới dạng các hình, ảnh, chữ; và quá trình khô của lớp mực đó. Kết quả cuối cùng là lớp mực trên vật liệu phải có hình dạng theo yêu cầu và lớp mực khô bám chắn trên vật liệu, bền vững trong quá trình sử dụng. Quá trình khô của mực sau in xẩy ra với nhiều cách khác nhau, tùy theo tính chất của mực in và bề mặt vật liệu nhận hình ảnh. Quá trình này được chia thành: khô lý tính là quá trình chất liên kết trong mực thấm hút vào vật liệu và bay hơi thoát khỏi lớp mực, thường xử lý bằng nhiệt. Trái với một quá trình sấy nhiệt, xẩy ra bằng cách làm bay hơi dung môi chứa trong mực, xử lý khởi tạo một phản ứng hóa học trong các hợp chất của mực, dẫn đến một phản ứng trùng hợp, đó là khô hóa tính, quá trình xẩy ra phản ứng hóa học giữ các chất có trong thành phần mực. Trong khô hóa tính có hai trường hợp: 1) các chất liên kết trong mực tác dụng với ô xy trong không khí dưới tác dụng xúc tác của các chất làm khô; 2) các chất trong mực tự phản ứng kết lưới ngang dưới tác dụng của tia UV.

.jpg)

Hình 1: Hai quá trình khô: lý tính do xử lý bởi nhiệt và khô hóa tính do xử lý bởi tia UV

3. Bản chất hóa học quá trình khô (curing)bởi UV

Quá trình khô (còn gọi là xử lý - curing) hóa học bằng tia UV là quá trình lớp mực trên tờ in sau khi in được làm khô lại dưới tác dụng của tia UV. Ngay sau khi phản ứng được kích hoạt bởi các tia UV, lớp chất lỏng "liên kết ngang" với nhau tạo một màngrắn trong thời gian rất ngắn. Đa số các lớp mực hoặc keo phủ UV tạo ra một lớp màng còn lại 100%, tức là chúng đã xử lý hầu như không mất độ dày lớp mực, keo phủvàkhông thải chất hữu cơ bay hơi (VOC).Loại mực UV khô qua một phản ứng hóa học polyme bắt đầu tiếp xúc với bức xạ tia cực tím. Phản ứng này xảy ra trong một phần nhỏ của một giây, có thể được chia nhỏ thành các bước khác nhau(xem hình 2). Mực dạng lỏng (sau khi in) (1) được tiếp xúc với bức xạ tia cực tím UV, bằng cách đi qua dưới đèn cực tím được trang bị trong quá trình in (2). Tiếp xúc này tạo ra các phản ứng hóa học bởi các photoinitiators nhạy sáng trong mực. Các photoinitiators tạo ra từ phản ứng được gọi là gốc tự do khơi mào phản ứng (free radicals). Các gốc tự do tạo ra một chuỗi phản ứng giữa các chất kết dính oligomer và monomer trong việc tạo kết lưới ngang tạo cấu trúc mới (3). Mực dạng lỏng cứng lại. Vào cuối của phản ứng, một mạng lưới bền vững được hình thành kết hợp các chất màu (pigments) (4).

Các loại mực khô bởi một trùng hợp acrylic làrất nhanh. Không giống như trong quá trình sấy bằng quá trình oxy hóa nó cần nhiều thời gian đểhoàn toàn khô của màng mực, phản ứng nàyhoàn toàn trong một phần nhỏ của một giây.Điều này có nghĩa là trong vài giây, tờ in đã sẵn sàng cho quá trình hoàn thiện, không cần thiết phun bột.

Hình 2: Các giai đoạn diễn ra trong quá trình khô hóa tính do xử lý bởi tia UV

- Binders (Monomers and oligomers): chất liên kết

- Pigments: chất màu

- Photonitiatiors: chất nhậy sáng- Free radicals: gốc phản úng tự do

(1). Lớp mực lỏng chưa có phản ứng polymer

(2). Chiếu đủ tia UV kích hoạt các chất khơi mào (photoinitiators), lớp mực vẫn lỏng

(3). Chất khơi mào chở thành phân tử lớn hơn, mực in bắt đầu đóng rắn

(4). Quá trình đóng rắn hoàn tất với sự hòa nhập của các pigment

- Ví dụ về quá trình hóa học xẩy ra khi xử lý bằng UV

Khi quá trình chiếu tia UV lên hợp chất photopolymer nhậy sáng, các gốc tự do sinh ra khi TPO (diphenyl (2,4,6-trimethylbenzoyl)-phosphine oxide - TPO) được tiếp xúc với bức xạ tia cực tím có khả năng có thể kết hợp và phản ứng với các monomer PEGDA (Poly(ethylene glycol) diacrylate - PEGDA) (Hình 3). Phản ứng liên kết ngang này bao gồm hai bước chính: (1) Chất khơi mào/ khởi xướng (photo-initiator) (TPO) đã được tiếp xúc với bức xạ tia cực tím và một phân tử khởi xướng đã được phân hủy để tạo ra hai gốc; (2) Các gốc tự do phản ứng với một monomer, từ đó bắt đầu một chuỗi PEGDA bằng cách mở liên kết cacbon-cacbon của nó. Các chuỗi polymer dây chuyền qua các phản ứng với mối liên kếtvinyl(R-CH=CH2) có sẵn trên monome, hoặc trên các chuỗi polyme khác. Kết quả của việc này, hai chuỗi kết hợp để tạo chuỗi polymer hoàn toàn và làm chấm dứt việc phát triển polymer.

Sự trùng hợp lớp polymer nhậy sáng có thể được kiểm soát bằng cách thay đổi cường độtia UV, nồng độ chất khơi mào, thời gian tiếp xúc (chiếu UV), hoặc nồng độ monomerPEGDA .

Hình 3. Các giai đoạn monomerPEGDAphản ứng liên kết ngang khi tiếp xúc tia cực tím (UV).

4. Tia UV (Violet Ultra)và thành phần của nó trong quá trình khô

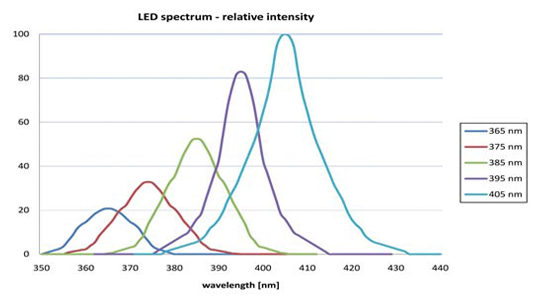

- Thành phần của tia UV

Quang phổ điện từ (Electromagnetic spectrum). Giống như bất kỳ hình thức khác của bức xạ ánh sáng, bức xạ tia cực tím có thể được đặc trưng bởi bước sóng của nó (λ). Phổ bức xạ UV nằm trong một loạt các bước sóng ngắn hơn ánh sáng nhìn thấy được, và có thể được chia thành 3 phần:

• UV-C (200-280 nm) kích hoạt photoinitiators và đảm bảo khô bề mặt.

• UV-B (280-315 nm) duy trì các phản ứng polyme hóa.

• UV-A (315-380 nm) đảm bảo khô theo chiều sâu.

Hình 4: Đèn UV phát ra vùng sóng UV khác nhau để có hiệu quả làm khô tối đa.

Nguồn tia cực tím có trong ánh sáng mặt trời, đèn huỳnh quang, đèn hơi thủy ngân và gần đây là đèn LED. Ánh sáng tia cực tím là một dạng bức xạ điện từ, trong đó bao gồm sóng radio, sóng hồng ngoại, ánh sáng nhìn thấy, tia X, tia gamma và tia vũ trụ. Tia cực tím tồn tại giữa ánh sáng nhìn thấy và tia X. Tia cực tím có đủ năng lượng để phá vỡ một số liên kết hóa học. Năng lượng này bắt đầu phản ứng quang hóa cần thiết để polyme hóa loại mực và các lớp phủ UV. Phổ UV kéo dài từ 180 nm đến 400 nm. Các bước sóng chính cần thiết để xử lý (làm khô) mực và các lớp phủ UV khoảng 250 nm và 365 nm.

- Tác dụng của thành phần tia UV trong quá trình xử lý mực UV

Một photoinitiator hoặc hệ thống photoinitiator (chất khơi mào) là một phân tử hoặc sự kết hợp của các phân tử đó, khi tiếp xúc với ánh sáng tia cực tím, bắt đầu trùng hợp với một tốc độ nhanh hơn nhiều so với khi xảy ra khi vắng mặt của chúng. Thông thường, không có phản ứng trùng hợp xảy ra khi không có hệ thống photoinitiator. Photoinitiators hấp thụ ánh sáng UV và chuyển đổi năng lượng ánh sáng thành năng lượng hóa học. Để xử lý (làm khô) loại mực và keo phủ UV, các photoinitiator phải hấp thụ ánh sáng UV từ những đèn chiếu. Các bước sóng của ánh sáng tia cực tím để kích hoạt các photoinitiator phải có sẵn từ các bóng đèn. Nếu một photoinitiator được kích hoạt ở bước sóng 250 nm, nhưng bước sóng này không được phát ra bởi đèn, thì kích hoạt sẽ không diễn ra. Các monomer và oligomer tiếp nhận các năng lượng hóa học từ photoinitiator, và sau đó sử dụng năng lượng này để tham gia cùng trong chuỗi dài thông qua phản ứng hóa học (polymer hóa).

Các tiến bộ của các nhà cung cấp thiết bị ngày nay tạo ra sản lượng tia cực tím có năng lượng cao hơn từ đèn. Các ngành công nghiệp năng lượng xử lý thường đề cập đến sản lượng (công suất) năng lượng từ những bóng đèn là watt cho mỗi đơn vị chiều dài inch hoặccentimet. Một bóng đèn UV 6 inch chiều dài với tổng cộng năng lượng 1.200 watt, có năng lượng 200 watt cho mỗi inch hoặc 80 watt cho mỗi centimet. Năng lượng này sẽ là một hỗn hợp của ánh sáng tia cực tím, ánh sáng nhìn thấy, tia hồng ngoại và nhiệt. Một thiết bị đo bức xạ tia cực tím là cần thiết để đo ánh sáng UV đầu ra. Đại lượng Watts mỗi inch được công nhận rộng rãi hơn trong công nghiệp mực và phủ màng. Một vài năm trước, 200 watt mỗi inch là tiêu chuẩn về trang thiết bị. Ngày nay có nhiều nhà cung cấp thiết bị với một loạt các thiết kế, sản lượng bước sóng đặc biệt của đèn cao như 600 watt trên mỗi inch. Một điều chính xác hơn, và hữu ích hơn là phải đo lường được năng lượng đầu ra UV,năng lượng tính bằng millijoules (0,001 jun). Điều này cho phép nói về sản lượng năng lượng thực tế của đèn, chứ không phải là sản lượng năng lượng của bóng đèn mới.

Khi công suất năng lượng đèn tăng lên, khả năng xử lý mực và chất phủ cũng tăng. Cường độ đèn cao cung cấp khả năng xử lý mực và chất phủ tốc độ nhanh hơn mà không làm tăng số lượng đèn. Cường độ đèn cao hơn cũng cho phép trong thành phần mực (formulators) giảm lượng photoinitiator, giảm thời gian phản ứng, hoặc cả hai. Điều này thường cải thiện hiệu suất sản xuất. Hệ thống đèn UV cũ, cường độ đèn có thể được điều chỉnh ở cấp độ:thấp, trung bình và cao. Mỗi cấp độ đại diện cho khoảng một phần ba tiềm năng công suất của đèn. Hệ thống đèn mới hơn có đến 10 bước cấp độ. Khả năng thay đổi đầu ra của bóng đèn là cần thiết để ngăn chặn xử lý quá mức trong thiết lập tốc độ máy in và để đảm bảo xử lý thích hợp ở các tốc độ in.

Bóng đèn có bước sóng tối ưu là có năng lượng đầu ra cao hơn ở bước sóng mong muốn mà không lãng phí năng lượng tạo ra ánh sáng không sử dụng. Các bước sóng của ánh sáng đèn UV phát ra là rất quan trọng. Các photoinitiator trong hầu hết các lớp phủUV hấp thụ và được kích hoạt bởi bước sóng ngắn xung quanh 250 nm. Nếu đèn UV không phát ra bước sóng 250 nm, rất ít xử lý sẽ diễn ra. Các loại mực màuxử lýkhó khăn hơn nhiều, vì các chất màu cạnh tranh với photoinitiators về ánh sáng tia cực tím. Mực màu dùng photoinitiator được kích hoạt ở các bước sóng dài vì ánh sáng có bước sóng dài hơn có thể thâm nhập sâu hơn. Điều này giúp giảm bớt ảnh hưởng của tia cực tím bị hấp thụ bởi các chất màu trong mực. Để xử lý hệ thống mực màu có hiệu quả, các đèn phải phát ra bước sóng dài khoảng 365 nm. Việc lựa chọn các bước sóng của ánh sáng phát ra bởi những bóng đèn được xác định bằng các bước sóng của hấp thu photoinitiators có sẵn. Nếu các bước sóng phát ra từ đèn không phù hợp bước sóng hấp thụ của photoinitiatorthì quá trình xử lý diễn ra ít. Nhiều chất khác nhau được sử dụng cho mực in và keo phủ UV. Một mực hay keo phủ UV này có thể rất nhanh khô trên một chất nền này và quá chậm trên chất khác, ngay cả khi xử lý trong cùng điều kiện và với cùng trang thiết bị. Các phương pháp khô UV liên quan đến ánh sáng, với bất cứ điều gì mà có thể ảnh hưởng đến đường đi của ánh sáng có thể ảnh hưởng đến xử lý. Một số chất phản chiếu ánh sáng tia cực tím. Loại mực và keo phủ UV sẽ xử lý rất tốt khi các ánh sáng tia cực tím đi xuống với một chất nền phản xạ, tia UV được phản xạ trở lại vào mực hoặc lớp phủ để xử lý bổ sung.

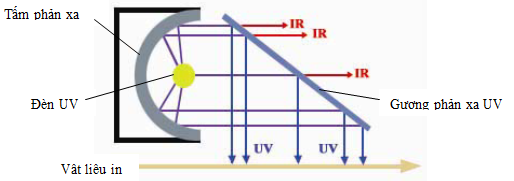

Hiểu các thiết bị in là quan trọng, loại mực và chất phủ UV phải có thành phần để tận dụng lợi thế của thiết bị đó. Sản lượng năng lượng đèn (watt trên mỗi inch) và số lượng đèn là một phần thông tin quan trọng. Làm chậm tốc độ đi qua của tờ in trong khi duy trì cường độ đèn có tác dụng tương tự như tăng cường độ đèn tại một tốc độ đi qua cố định. Cả hai phương pháp đều làm tăng lượng năng lượng UV nhận bởi các loại mực hoặc lớp phủUV. Hệ thống đèn UV có tấm phản xạ trực tiếp để tập trung năng lượng tia cực tím lên bề mặt in, in offset phản xạ elip được sử dụng. Những phản xạ tập trung các tia cực tím tại một tiêu điểm. Đây là điểm mà tại đó ánh sáng tia cực tím ở công suất tối đa của nó. Các phản xạ cung cấp 2/3 tổng năng lượng tia cực tím đến chất nền. Nếu mực hoặc keo phủ quá gần đèn, năng lượng tia cực tím chưa tập trung hoặc tối đa. Nếu mực hoặc lớp phủ quá xa đèn, khi đó năng lượng tia cực tím bắt đầu phân tán. Khi mực hoặc keo phủ quá xa từ tiêu điểm, năng lượng là yếu hơn.

Một sốchất nền chất hấp thụ ánh sáng cực tím, loại mực và chất phủ UV sẽ khô chậm hơn so với cùng sản phẩm trên bề mặt phản chiếu ánh sáng tia cực tím. Ngoài ra còn có các chất nền trong suốt như nhựa trong. Cho dù chúng hấp thụ ánh sáng cực tím hoặc cho phép nó đi qua, loại mực và chất phủ UV trên nền trong suốt sẽ khô chậm hơn trên một chất nền phản chiếuUV. Một tác dụng phụ quan trọng của quá trình xử lý rất nhanh với hệ thống UV là tác dụng khi độ bóng cao. Loại mực UV thường có độ bóng thấp hơn mực dầu thông thường.Điều này là bởi vì bề mặt có độ không đồng đều trên đầu của các điểm(dot) nó xuất hiện từ dải ép in (nip). Có một chút gợn"legginess" trong mực để lạibề mặt điểm (dot) không đồng đều. Điều này đúng cho cả mực dầu và tia cực tím. Tuy nhiên, trong mực dầu, có thời gian cho san lấp mặt bằng của bề mặt dot xảy ra, và mực gốc dầu có độ bóng thường là khá tốt. Tuy nhiên, loại mực UV qua dưới đèn trong vòng một phần nhỏ của một giây sau khi đi ra từ dải ép in, và bất kỳ bề mặt gồ ghề trên dot được cứnglại theo quy trình xử lý. Độ nhám này nguyên nhân làm ánh sáng phản xạ bị phân tán, và làm cho độ bóng thấp.

Lớp phủ UV, được biết là có độ bóng rất cao, điều này có vẻ trái ngược, và được giải thích rằng lớp phủ UV có độ nhớt thấp hơn loại mực UV offset, và do đó dòng chảy nhanh hơn nhiều. Khi chúng được khô, chúng tạo thành một lớp rắn, bề mặt đồng nhất phản ánh ánh sáng rất tốt, cho độ bóng cao. Lớp phủ UV áp dụng từ một đơn vị lớp phủ lô anilox (thực chất là một đơn vị flexo) cho độ bóng cao hơn vecni UV áp dụng trong một đơn vị in offset. Điều này là do loại keo phủ UV trong suốt dùng trong offset phải có độ nhớt cao hơn để hoạt động trong một đơn vị in offset, và do đó không làm chảy mức độ nhanh như một lớp phủ được thiết kế để áp dụng trong một đơn vị phủ keo truyền thống. Bất cứ điều gì cản trở khả năng của các lớp phủ tia cực tím để tạo thành một bề mặt phẳng, sẽ làm giảm độ bóng. Một tình huống như vậy là khi lớp phủ UV được sử dụng còn ướt, mực UV chưa được xử lý. Để cho các lớp phủ nằm phẳng, nó phải được đặt trên một nền tảng ổn định. Lớp phủ UV có thể được áp dụng trên các loại mực UV ướt, nhưng loại mực phải xử lý hoàn toàn trước khi áp dụng các lớp phủ UV để đạt độ bóng cao nhất.

TỐC ĐỘ XỬ LÝ BẰNG UV

1. Tốc độ xử lý

Trong quá trình in mực UV, tốc độ xử lý (làm khô) là vấn đề vấn đề cơ bản và nó là yếu tố ảnh hưởng chính đến điều chỉnh tốc độ in. Tốc độ xử lý/ khô của mực UV là rất nhanh (chỉ khoảng vài % giây), trong thực tế in mực UV, việc biết tốc độ khô của loại mực này là rất quan trọng vì nó quyết định tới thời gian xử lý. Tốc độ xử lý mực bằng UV phụ thuộc cào các yếu tố:

Mật độ in; Vật liệu in; Loại đèn UV; Tốc độ in; Cường độ màu của mực. Thông thường, trên máy in gắn hệ thống đèn chiếu UV có hệ thống điều chỉnh công suất đèn phù hợp với tốc độ in. Nếu tốc độ in cao thì công suất đèn cao, tốc độ nhỏ thì công suất đèn nhỏ để đảm bảo rằng mực trên tờ in vừa đủ khô.

Ví dụ về sự ảnh hưởng của lượng mực chuyền vào tốc độ in.

|

|

In 4 màu t’ram (process colour) |

Nền bệt |

|

Trọng lượng màng mực |

0,8 -1,2 g/m2 |

1,5 – 1,8 g/m2 |

|

Tốc độ in |

150 – 240 m/p |

120 m/p |

|

Đèn chiếu UV |

2 đèn UV 120 W/cm |

2 đèn UV 120W/cm |

- Dùng tia đơn sắc với bức xạ UV đa sắc đểxử lý các loại mực in

Cho đến giữa những năm 90, không có nguồn UV đơn sắc đã có sẵn mà có thể cạnh tranh về tốc độ xử lý và hiệu quả với các loại đèn thủy ngân đa sắc áp suất trung bình, trong đó có thể đạt được một công suất phát tia UV cao với tiêu chuẩn kỹ thuậttốt của đèn và thiết bị xử lýcó liên quan. Hơn nữa, sự hấp thụ photoinitator phù hợp với tia xạ do dòng khí thủy ngân phát ra một cách gần như hoàn hảo. Kết quả là, tốc độchiếu xạ phát ra đã thu được đủ để nhanh chóng vượt qua sự ức chế của oxy trong lớpmực được xử lý và cho phép tốc độ xử lý nhanh nhất.Tốc độ sản xuất tối đa khi xử lý sản phẩm, đáp ứng yêu cầu của các đặc tính chức năng của nó trong thực tế và được gọi là tốc độ xử lý.Tốc độ xử lý được xác định theo cách như vậy phụ thuộc vào các điều kiện sau:Phân phối quang phổ của đèn;Phản ứng của mực in;Bức xạ và phân phối bức xạ trong mặt phẳng xử lý;Độ dày của mực;Nồng độ oxy (không khí hoặc khí trơ) trên lớp mực;Nhiệt độ màng phủ.

Đối với một công thức cho tốc độ xử lý có thể được nghiên cứu như là một chức năng của tất cả các thông số nêu trên. Trong ý nghĩa đó, số liệu thực nghiệm phù hợp có thể thu được. Các khái niệm tốc độ xử lý, không dựa trên một phương pháp động học rõ ràng như áp dụng cho tốc độ polyme hóa. Giả sử một phân bố bức xạ nào đó được biểu diễn bởi một số gia mực dF đi qua các vùng tiếp xúc Dxvới một tốc độ không đổi Vs trong vòng tổng thời gian chiếu xạDtexp=Dx/Vs, thời gian phản ứng Dti, đã được hoàn thành, và sau thời gian chuyển đổi Dtconchuyển đổi monomer phải đạt được một mức độ khác nhau, thì tốc độ xử lý được cho là.

Hình 5: Tính thời gian chiếu xạ

2. Một số yếu tố ảnh hưởng đến tốc độ xử lý mực UV

- Đặc tính của hệ thống liên kết đôi acrylate: Các đặc tính của acrylates có một ảnh hưởng mạnh đến cả tốc độ polyme hóa và lượng monome dư. Với sự gia tăng đặc tính acrylate, thời gian chuyển đổi giảm nhưng lượng không bão hòa còn lại tăng. Khi tăng đặc tính, nồng độ ban đầu cao hơn của nhóm acrylatdẫn đến bước đầu chuyển đổi nhanh hơn, mật độ liên kết ngang cao hơn, thiết lập một giới hạn trong phạm vi của chuyển đổi.

- Hệ thống Photoinitiator: Tính chất và nồng độ của hệ thống photoinitiator được sử dụng trong thành phần cấu tạo của mực cũng ảnh hưởng đến tốc độ xử lý. Trong điều kiện liên tục tiếp xúc vật lý (exposure) cả thời gian hấp thụ và tốc độ polyme hóa bị ảnh hưởng.Để có đượctốc độ polyme hóa cao và một thời gian hấp thụ ngắn, phổ hấp thụ của photoinitiator và phổ phát xạ của nguồn ánh sáng xử lý nên giống nhau càng nhiều càng tốt. Nồng độ photoinitiator cũng đóng một vai trò quan trọng. Ban đầu tốc độ polyme hóa và chuyển đổi cuối cùng tăng với sự tăng nồng độ photoinitiator, nhưng cuối cùng đã chững lại ở nồng độ từ 6 đến 10% trọng lượng.

- Độ dày mực và chất màu: Trong các hệ thống chất màu và photoinitiator sự hấp thu tia UV thường chồng lấn (tranh chấp). Các chất màu có thể hấp thụ một phần đáng kể của các photon phát ra, do đó thời gian chuyển đổi lớp mực tăng đối với một loại mực màu. Một cách tương tự như độ dày mực ảnh hưởng đến tốc độ đóng rắn thu được. Rõ ràng tốc độ xử lý có liên quan chặt chẽ đến độ dày mực và mật độ màu.

- Các phản ứng quang hóa trong tối (postcuring): Phản ứng trong tối là loại phản ứng polyme hóa xẩy ra khi giai đoạn chiếu tia UV đã chấm dứt. Quá trình này cũng có thể được xảy ra trong khoảng thời gian giữa việc chiếu xạ. Phản ứng quang hóa tối là rất quan trọng trong việc xử lý các loại mực in. Một tiếp xúc tia chiếu là cần thiết gây phản ứng đóng rắn, phản ứng tối sau dẫn đến chuyển đổi cuối cùng. Tùy thuộc vào điều kiện tiếp xúc với các phản ứng quang hóa tối có thể đóng góp từ 50 đến 80% đểchuyển đổi cuối cùng.

- Ảnh hưởng của oxy trên màng mực:Trong xử lý UV, phản ứng của photoinitiator, khởi xướng và lan truyền các gốc tự với oxy dẫn đếnmột giai đoạnhấp thụ trước khi chuyển đổi monomer có thể xảy ra. Để kích hoạt quá trìnhxử lý, thời gian chiếu UV phải dài hơn thời gian hấp thụ. Như vậy, hàm lượng oxy của mẫu có thể ảnh hưởng lớn đến tốc độ xử lý. Ở bức xạ thấp và tiếp xúc của các mẫu với không khí xung quanh, quá trình xử lý thậm chí có thể bị ngăn ngừa bởi oxy. Mực "xử lý" vẫn còn dính, một hiệu ứng như vậy thường được gọi là "ức chế oxy". Hiệu ứng này thường giới hạn trong lớp bề mặt mỏng và nó ít rõ rệt hoặc thậm chí biến mất ở độ sâu tăng.Trong xử lý UV dưới không khí, ức chế oxy là một kết quả của các hành động song song của sự suy giảm oxy bằng bức xạ và khuếch tán oxy vào mẫu.Nếu tia UV tiếp xúc với không khí, một số lượng đáng kể của các photon là lãng phí để làm giảm nồng độ oxy. Ngoài ra, các chất bay hơi được tạo ra thông qua các gốc peroxy (R-O-O.) có thể sinh ra một mùi không mong muốn của các sản phẩm sau khi khô.Để tránh ức chế oxy, người ta dùng nitơ trơ (đôi khi còn được gọi là "nitơ phủ kín") là kỹ thuật được ưu tiên. Nitơ trơ nghĩa là oxy xung quanh mực và bám trên bề mặt mực được lấy ra bởi một dòng chảynhanh nitơ. Sử dụng kỹ thuật này, nồng độ oxy còn lại có thể thu được trong khí trơ. Nitơ trơ thường được thực hiện trong một buồng kín với đầu vào và đầu ra của băng vật liệu, với một vài trăm mili giây trước khi xử lý bằng UV diễn ra.Ngay cả khi bức xạ tia cực tím là đủ cao để cho phép UV xử lý dưới không khí, nitơ trơ dẫn đến lợi ích công nghệ quan trọng:Tiêu thụ năng lượng giảm; giảm truyền nhiệt lên bề mặt,không sản sinh ozone; giảm mùi của sản phẩm; Giảm nồng độ photoinitiator có thể.Đối với hầu hết các ứng dụng xử lý UV giải pháp kỹ thuật dùng nitơ trơ đang có sẵn. Đặc biệt, để xử lý lớp phủ và mực in trên giấy và màng. Tiềnchi phí cho nitơ có thể được lấy lại bằng tiền tiết kiệm trong chi phí năng lượng.

- Ảnh hưởng của nhiệt độ. Sự phụ thuộc nhiệt độ của tốc độ xử lý có thể được mô tả bằng hành động kết hợp của ba tác động: 1) giảm của thời kỳ hấp thụ ở nhiệt độ tăng cao; 2) ảnh hưởng của nhiệt độ vào tốc độ polyme hóa; 3) giảm thành phần không bão hòa còn lại khi tăng nhiệt độ.Các ảnh hưởng của nhiệt độ rõ rệt nhất là vào thời gian của giai đoạn hấp thụ. Nếu thời gian hấp thụ được so sánh với thời gian chuyển đổi monomer, nhiệt độ của lớp phủ rõ rệt ảnh hưởng đến tốc độ xử lý. Trong các hệ thống xử lý liên trạm thời gian hấp thụ nói chung là nhỏ so với thời gian chuyển đổi. Mức độ xử lý cao hơn, có thể được quan sát thấy ở nhiệt độ ngày tăng, có nghĩa là chuyển đổi mong muốn cho các sản phẩm thương mại có thể đạt được một thời gian chuyển đổi ngắn hơn.

3. Chiếu xạ trong mặt phẳng xử lý.

Nếu chia động học polyme hóa thành ba bước chính: khởi xướng;phát triển chuỗi; và chấm dứt, khi đó tốc độ polyme hóa Vpđã được tính theocông thức sau.

Ở đây: Kp và Ktlà hằng số tốc độ phát triển chuỗi và chấm dứt;[M] là nồng độ monomer;Ia làsố photon bị hấp thụ mỗi giây và Fi là công suất của nguồn bắt đầuphát xạ.

Thời gian phản ứng Dti của polyme hóa được ước tính bằng.

Ở đây[O2)]o là nồng độ oxy ban đầu, FTnăng suất của photoinitiator và Ia số lượng photon hấp thụ mỗi giây như được đưa ra trong phương trình (2).

Từ phương trình (2) và (3) ta thấy rằng tốc độ polyme hóa Vp cũng như thời gian phản ứng Dtiphụ thuộc vào Ia; số lượng photon (mol/l) hấp thụ mỗi giây trong mẫu. Ia tỷ lệ thuận với Io, số lượng photon tác động đến mỗi cm2bề mặt mẫu và thời gian. Hơn nữa Ia phụ thuộc vào độ hấp thụ photoinitiator. Các bức xạ đo được trong bề mặtxử lý là tỷ lệ thuận với Io tức là, tốc độ polyme hóa tăng theo căn bậc hai của bức xạ, trong khi thời gian phản ứng sẽ giảm tuyến tính khi bức xạ tăng. Tốc độ polyme hóa xác định thời gian chuyển đổiDtconmà tại đó một mức độ nhất định khi xử lý thu được. Mặt khác, thời gian phơi sáng tối thiểu Dtexp, để đạt được chuyển đổi mong muốn là tổng thời gian phảnứng và chuyển đổi. Tại thời điểm tăng bức xạ, thời gian phản ứng Dti giảm tuyến tính nhưng thời gian chuyển đổi giảm theo căn bậc.

ở đây b là hệ số tỷ lệ.

Kết quả của phương trình (4), dự kiến tốc độ xử lýVs = Dx/Dtexp tăng tuyến tính ít hơn so với với tăng bức xạ, ví dụ, nếu bức xạ được tăng lên bởi một yếu tố trong hai kết quả thời gian phơi sáng dài hơn một nửa ban đầu. Từ phương trình (4) bắt nguồn theo giả định rằng sự khuếch tán oxy không diễn ra trong thời gian chiếu xạ.Áp dụng phương trình (2) thêm ngụ ý rằng:Ánh sáng đơn sắc được sử dụng, được hấp thụ hoàn toàn bởi các photoinitiator;Sự hấp thụ là nhỏ và đồng nhất trong khối lượng chiếu xạ; vàMức độ chuyển đổi thấp.

Như đã đề cập ở trên, đây là một trường hợp lý tưởng. Bằng chứng thực nghiệm chỉ ra rằng tia cực tím có thể xử lý được lớp phủ có thể phản ứng với những thay đổi trong bức xạ tia cực tím. Bằng cách tăng bức xạ ởmức độ không đổi, cải thiện sức đề kháng hóa học của các lớp phủ hoặc tốc độ xử lý cao hơn.

4. Ước lượng tốc độ xử lý từ kết quả thời gian thựcFTIR

Dùng tia chiếu xạ đa nguồn.Trong nhiều ứng dụng xử lý UV tốc độ đóng rắn mong muốn không thể đạt được bằng cách sử dụng chỉ có một bóng đèn duy nhất. Trong những trường hợp thời gian chiếu xạ là quá ngắn để tạo ra đủ chuyển đổi. Do đó, người ta thường sử dụng các đơn vị chiếu xạ nhiều đèn (multilamp). Sử dụng thời gian thực FTIR (Real-Time Fourier Transform Infrared Spectroscopy - FTIR)có thể trở thành một mô phỏng đơn giản của hiệu ứng multilamp.

Ví dụ khi sửdụng đèn Excimer308 nm, làm thế nào tốc độ xử lý có thể được ước tính từ thời gian thực FTIR.Công suất và độ rộng của bức xạ được tạo ra bởi các đèn excimer 308 nm trong mặt phẳng sản phẩm (200 mm dưới đèn). Nếu diện tích của vùng bức xạ được giữ ổn định, và giả định khoảngvùng chiếu xạ Dx = 5 cm và bức xạ trung bình Im= 200 mW/cm2. Giả sử rằng thời gian tiếp xúc là 30 ms với hai đèn cung cấp mức độ mong muốn của xử lý dẫn đến một nửa thời gian chiếu sáng, tốc độ sản phẩm tối đa được ước tính là.

Tuy nhiên, trong thực tế, việc sử dụng mực in tương tự và đơn vị xử lý UV như vậy thì tốc độ sản phẩm thu được là 300 m/ phút. Có hai ảnh hưởng chủ yếu ngăn cản một mô phỏng tốt hơn về tốc độ xử lý thực tế: Sự không chắc chắn bởi sự khác biệt độ dày mực nhỏ và các phản ứng quang hóa trong tối.Đặc biệt là chạy nhanh, quá trình xử lýchủ yếu phản ứng tối cung cấp sự chuyển đổi. Do đó, để có được một hiệu quả xử lý cao cũng có nghĩa là để tạo điều kiện cho một phản ứng tối hiệu quả.

ĐÈN CHIẾU TIA UV TRONG QUÁ TRÌNH LÀM KHÔ MỰC

Đèn chiếu tia UV là thiết bị cần thiết đi kèm theo mực UV. Trong quá trình xử lý mực người ta có thể dùng nhiều loại đèn phát tia UV khác nhau, tuy nhiên đèn phát ra tia UV phải thỏa mãn được một số yêu cầu nhất định như: phát ra tia UV có bước sóng phù hợp với thành phần cấu tạo của mực; không phát ra những tia không cần thiết; không gây ra nhiều nhiệt… Đèn hơi thủy ngân là tiêu chuẩn công nghiệp trong việc xử lý các sản phẩm với sóng UV. Ngoài ra có thể dùng đèn huỳnh quang trong một số trường hợp. Trong vài năm qua, xuất hiện công nghệ xử lý gọi là UV LED đã bước vào thị trường. Công nghệ này được phát triển nhanh chóng phổ biến và có nhiều ưu điểm so với đèn thủy ngân mặc dù không phải là toàn phù hợp với mọi ứng dụng. Trong thực tế có rất nhiều loại đèn chiếu UV khác nhau tùy theo nhà sản xuất, chúng đều có bóng đèn phát tia UV, hệ thống làm mát, và tấm phản xạ để tập trung tia UV tăng hiệu quả xử lý trên tờ in. Hiện nay người ta phân biệt một số loại đèn chiếu tia UV là đèn trên cơ sở hơi thủy ngân, đèn huỳnh quang và đèn LED.

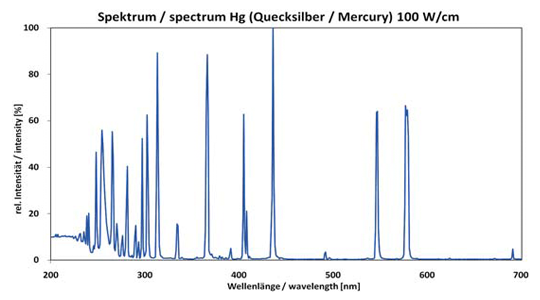

1. Đèn chiếu tia UVhơi thủy ngân

Hoạt động của bóng đèn hơi thủy ngân bằng điện áp cao đi qua, bốc hơi thủy ngân phát ra quang phổ trong vùng UV của phổ ánh sáng. Bước sóng ánh sáng phát ra trong 240 -270 nm và 350-380 nm. Trong phổ này cường độ cao của ánh sáng là những gì gây ra sự đóng rắn nhanh chóng của các ứng dụng khác nhau được sử dụng. Bộ phận quan trọng nhất của thiết bị chiếu tia UV là bóng đèn phát xạ UV, nó bao gồm một ống thủy tinh thạch anh với hỗn hợp khác nhau của hơi thủy ngân và các hợp chất hóa chất khác. Bằng cách thay đổi thành phần hóa học của các thành phần bên trong bóng đèn, sẽ thay đổi thành phần ánh sáng tia cực tím được phát ra. Khi dòng điện được đưa qua hóa chất bên trong bóng đèn, chúng được đốt nóng đến nhiệt độ cao. Khi các hóa chất đạt đủ nhiệt độ cao và trở thành khí, chúng phát ra năng lượng dưới dạng ánh sáng. Một đèn hơi thủy ngân tiêu chuẩn phát ra ánh sáng trong cả bước sóng ngắn và phổ bước sóng dài.

Hình6: Bóng đèn chiếu xạ UV

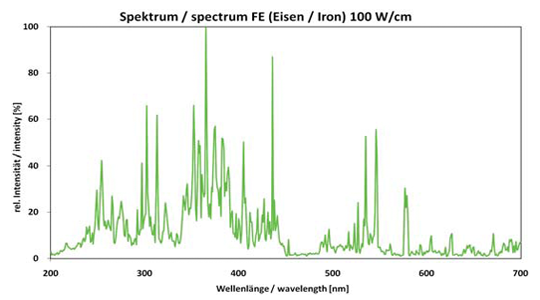

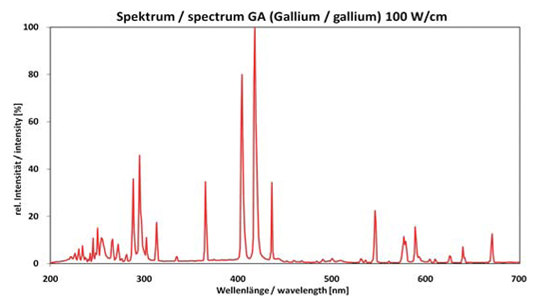

Các sóng ngắn, năng lượng cao UV chiếu xạ trong phổ từ 200 nm và 400 nm có thể chuyển đổi chất lỏng UV bằng phản ứng thành một màng rắn trong một phần giây. Bằng cách thêm chất kích thích khác với thủy ngân, ví dụ sắt hoặc gali, bước sóng có thể được chuyển thành một dải sóng dài hơn trong quang phổ tương ứng. Do tính chất hóa học các thông số xử lý có thể được tối ưu hóa bằng cách sử dụng một phổ pha tạp

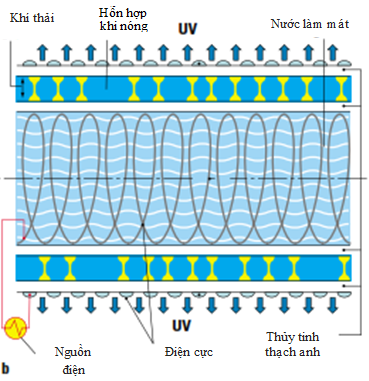

Thiết bị sấy UV thông thường làm việc với một hoặc nhiều bóng đèn hơi thủy ngân. Vùng tia có bước sóng nằm giữa 100 và 380 nm. Hệ thống này được bao bọc bởi khung phản xạ, hệ thống làm mát tối ưu và lưu thoátkhí ozone được tạo ra là cần thiết cho hệ thống hoàn chỉnh.Trong khi các hệ thống công nghệ UV và các chất hóa học thích hợp đã được phát triển liên tục, nguyên tắc chiếu xạ xử lý vẫn không thay đổi

Hình 7: Cấu tạo đèn chiếu UV dùng xử lý mực

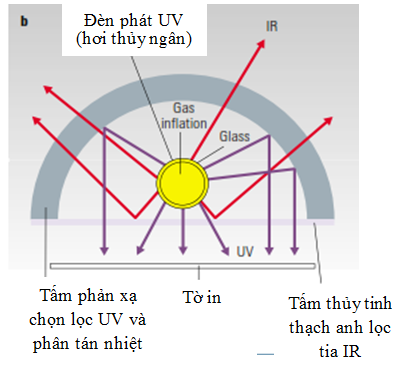

Hình 8a: Hệ thống phản xạ tia UV và phân tán IR

Hình 8b: Hệ thống phản xạ tia UV và phân tán IR

- Đặc điểm của một số loại đèn chiếu UVhơi thủy ngân

Đèn hơi thủy ngân (loại H).Các bóng đèn thủy ngân phát xạ sóng phạm vi UV ngắn giữa 220 và 320 nm và một nhánh năng lượng trong dải sóng dài ở 365 nm. Đèn H là một lựa chọn tốt cho màng phủ trong suốt và các lớp mực mỏng và tạo ra phương pháp xử lý bề mặt cứng và kết thúc có độ bóng cao.

Hình 9: Quang phổ của đèn hơi thủy ngân loại H

Đèn thủy ngân hơi với thêm sắt (loại D).Việc bổ sung sắt cho đèn mang lại một lượng mạnh trong phạm vi sóng dài giữa 350 và 400 nm trong khi các thành phần thủy ngân vẫn duy trì lượng tốt trong phạm vi bước sóng ngắn. Đèn D là một lựa chọn tốt trong việc sấy khô các loại mực rất nhiều chất màu, chất kết dính, và lớp lót của vật liệu trong suốt.

Hình 10: Quang phổ của đèn hơi sắt loại D

Đèn thủy ngân hơi với thêm gali (loại V).Việc bổ sung các gali để đèn cho ra một lượng mạnh trong phạm vi sóng dài từ 400 đến 450 nm. Điều này làm cho đèn V một lựa chọn tốt để xử lý mực màu trắng và keo phủ có chứa titanium dioxide trong đó khối các sóng UV ngắn nhất.

Hình 11: Quang phổ của đèn hơi gali loại V

2. Đèn huỳnh quang

Đèn huỳnh quang được sử dụng để xử lý UV trong một số ứng dụng. Đặc biệt, chúng được sử dụng khi hiện tượng quá nóng của hơi thủy ngân là không mong muốn. Đèn huỳnh quang có thể được tạo ra sóng ngắn bất cứ nơi nào trong quang phổ tia UVA / UVB. Ngoài ra, các loại đèn có nhiều đỉnh có thể, cho phép đa dạng hơn các photoinitiators được sử dụng. Trong khi các loại đèn huỳnh quang là kém hiệu quả sản xuất UV hơn hơi thủy ngân, nhưng khi bắt đầu đòi hỏi tổng năng lượng ít hơn. Đèn huỳnh quang trong một loạt các kích cỡ và công suất.

Hình 12: Quang phổ của đèn huỳnh quang và một số đèn khác nhau

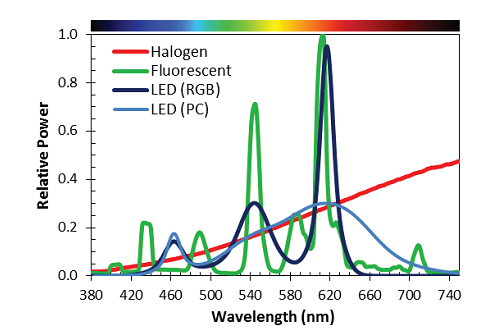

3. Đèn UV LED

Xử lý UV LED (Light Emitting Diode UltraViolet) là một kỹ thuật thay thế cho đèn thủy ngân, chủ yếu được sử dụng ngày hôm nay để sấy khô loại mực UV trong ngành công nghiệp in cuộn băng hẹp. Chúng được sử dụng trong nhiều ứng dụng công nghiệp, chẳng hạn như ánh sáng nhìn thấy được dùng lọc nước, công nghệ này hiện nay đã vượt qua các ứng dụng in ấn. Hiện nay nó bắt đầu được sử dụng thường xuyên trong in phun UV, in lưới UV khổ lớn và máy in tờ rời. Nó cung cấp các lợi thế đáng kể so với thủy ngân. Cơ chế sấy UV với một đèn LED xảy ra chính xác theo cùng một cách như khi sử dụng một bóng đèn thủy ngân tiêu chuẩn. Mực, màng phủ hoặc chất kết dính khi tiếp xúc với đèn UV gây ra một phản ứng trùng hợp xảy ra. So với đèn phóng điện thông thường, UV-LED không tạo ra một quang phổ UV rộng, nhưng biên độ hẹp với đỉnh phát xạ đặc biệt. Hơn nữa đèn LED không phát ra tia hồng ngoại.Khi sử dụng đèn LED thậm chí vật liệu nhậy cảm với nhiệt độ cũng có thể được chiếu xạ. Các quang phổ khác nhau đảm bảo xử lý an toàn và nhanh chóng. Đèn LED được đặc trưng bởi một vòng đời rất dài. Các lĩnh vực ứng dụng tiêu biểu cho LED xử lý là trong các ngành công nghiệp đóng sách, làm gốm và in kỹ thuật số. Có rất nhiều lợi thế khi sử dụng đèn LED UV. Ta có thể là chia thành lợi thế kinh tế và môi trường.

Về kinh tế (tăng năng lực sản xuất): Khi in thời gian hoạt động - thiết bị ít lỗi, máy in chạy lâu hơn và không có lỗi đèn, sự chắc chắn cao hơn khi xử lý. Xử lý nhanh hơn, năng suất cao hơn, cho phép tốc độ nhanh hơn và in kết hợp nhiều hơn nữa. Năng lượng hiệu quả - đèn UV LED yêu cầu ít hơn 50% năng lượng do đó tiết kiệm tiền. Tuổi thọ và bảo dưỡng thấp - đèn UV LED hơn 20.000 - 50.000 giờ sử dụng so với một thủy ngân đèn 2.000 giờ; ít lao động bảo trì. Không có thời gian chờ đợi để đènnóng lên hay nguội tiết kiệm thời gian in trên máy in. Mở rộng khả năng của máy in bằng cách chạy màng mỏng nhạy cảm nhiệt trên máy in mà không cần kiểm soát nhiệt. Một đèn LED không có hồng ngoại và do đó không tạo ra nhiệt như đèn thủy ngân. Đèn UV LED rất nhỏ gọn và linh hoạt và có thể dễ dàng thích nghi với bất kỳ cấu trúc máy in nào. Hệ thống UV LED nhỏ và không yêu cầu máy thổi lớn để lưu thông không khí, vv và do đó chiếm ít không gian trong khu vực sản xuất để có chỗ cho thiết bị khác.

Môi trường & An toàn: Loại bỏ thủy ngân độc hại từ quá trình này và do đó không cần đối phó với xử lý chất thải nguy hại của bóng đèn. Loại bỏ các thế hệ ozone vì không có ánh sáng UV-C đầu ra từ đèn –khí ozone là một mối nguy hiểm về đường hô hấp và ô nhiễm. Đèn không nóng khi chạm vào, do đó an toàn hơn. Hệ thống yên tĩnh hơn nhiều, ít ô nhiễm tiếng ồn. Làm sạch và bảo dưỡng (rất ít yêu cầu) an toàn hơn nên ít có nguy cơ chấn thương. Ánh sáng màu xanh tươi sáng phát ra từ đèn UV LED không phải là đề nghị để xem xét, nhưng không giống như ánh sáng thủy ngân tiêu chuẩn nó sẽ không gây tổn thương mắt vĩnh viễn. Lưu ý - chúng ta vẫn nên sử dụng kính an toàn lọcánh sáng UV.

Xử lý sâu hơn với đèn LED: Ánh sáng UV LED với bức xạ đỉnh cao của nó là UV-A và có thể phát xạ ánh sángnhìn thấy, cung cấp một nguồn ánh sáng thâm nhập sâu hơn. Điều này cung cấp lợi thế để xử lý lớp mực dày hơn (chẳng hạn như in lưới) và màu sẫm đục hơn (màu đen và trắng đục). Điều này sẽ cho phép máy in được in kết hợp để in tốc độ nhanh hơn với sự xử lý và độ bám dính tốt hơn.

Nhà cung cấp đèn UV LED: Nhiều nhà sản xuất bóng đèn và máy in có thể cung cấp đèn UV LED và đèn UV. Tuy nhiên không phải tất cả các loại đèn là tương tự! Đèn có thể khác nhau ở đầu ra bước sóng cũng như các sản lượng bức xạ cao nhất trong số các thông số khác.

Hình 13: Đèn UV-LED làm mát bằng không khí

Hình 14: Quang phổ của đèn LED

Đèn UV LED là thiết bị có khả năng phát ra một quang phổ hẹp của bức xạ (+/- 10 nm), trong khi đèn thủy ngân có một dải quang phổ rộng hơn. Tuy nhiên, đèn UV LED không chỉ có yêu điểm mà chúng cũng có những nhược điểm nhất định. Để so sánh thêm, những ưu điểm và nhược điểm của UV LED:

|

Ưu điểm |

Nhược điểm |

|

Thời gian sử dụng: LED 20.000 giờ so với 2.000 giờ của đèn thủy ngân |

Chi phí ban đầu cao hơn |

|

Không có thời gian cuối cùng để thay đổi đèn hoặc chi phí tiêu hao đèn |

Hạn chế UV LED về loại mực có thể xử lý được |

|

Tức thì bật / tắt và không có sự suy thoái của cường độ chuyển đổi qua lại |

Độ bám dính của mực/ keo UV được xử lý, có thể có vấn đề hơn |

|

Không chứa thủy ngân, nên không cần phòng ngừa để xử lý / tái chế |

Đèn UV LED xử lý mực có chi phí trung bình cao hơn gấp đôi loại mực có thể xử lý được bằng UV truyền thống |

|

LED không tạo ra khí ozone như sử dụng đèn thủy ngân thông thường |

Mặc dù xử lý LED sử dụng 20% năng lượng cho phát ra ánh sáng tia cực tím, nó tạo ra nhiều nhiệt hơn bên trong thiết bị. |

|

Thiết bị đèn LED không yêu cầu thông gió thích hợp cho khí ozone |

Giải pháp UV LED đòi hỏi không khí hoặc hệ thống nước làm mát, mà không phải là yếu tố tiêu thụ năng lượng |

|

LED cung cấp sản lượng phổ UV phù hợp cho một nhiệt độ nhất định |

Nguồn phát ánh sáng LED đòi hỏi khả năng chịu đựng rất chặt chẽ trong khoảng cách từ các chất nền (trong khoảng ¼ inche) |

Khi tạo ra một hệ thống đèn LED UV mạnh mẽ, thành phần mực phủ, trong nhiều khía cạnh, thậm chí còn quan trọng hơn thành công trong việc tạo ra một tỷ lệ sấy khô tốt hơn so với nguồn sáng lựa chọn. Tỷ lệ sấy khô là một chức năng của không chỉ số lượng năng lượng tia cực tím, mà còn làm thế nào cũng phù hợp năng lượng tia cực tím đến phản ứng quang hóa của photoinitiator được sử dụng trong thành phần. Nhưng nó không dừng lại ở đó; các photoinitiator chỉ là một thành phần nhỏ của vật liệu, mà nó cũng có chứa oligomer, pigments và monome. Trong thực tế, các photoinitiator chiếm chỉ có một phần nhỏ của hệ thống mực UV (thường 0,5-10%). Các photoinitiator hoặc photoinitiator pha trộn đóng vai trò then chốt xác định tỷ lệ sấy khô, nhưng oligimer và lựa chọn monomer cũng là những yếu tố quan trọng

4. Một số chú ý khi sử dụng đèn chiếu UV

Đối với đèn UV, một điều rất quan trọng là đèn UV dài hơn ít nhất 5 inch so với chiều rộng của bề mặt vật liệu. Điều này là cần thiết để đạt được xử lý đầy đủ trên cạnh của băng vật liệu. Đèn UV cũng trở nên ít hiệu quả với độ tuổi sử dụng của đèn. Kiểm tra năng lượng đầu ra từ những bóng đèn là quan trọng khi mức độ mực được xử lý giảm, hoặc khi in xong màng mực mềm và dính. Sản lượng năng lượng có thể được kiểm tra với một số loại thiết bị cảm biến được gọi là Radiometers (kiểm tra với đèn với nhà cung cấp) có thể giúp theo dõi sản lượng đèn so với tuổi. Tuổi thọ bóng đèn có xu hướng được 1.000-1.500 giờ, do đó, kiểm tra một lần trong một tuần (tùy thuộc vào số ca) được khuyến khích.Dù nhiều các loại đèn sấy hoặc loại mực được sử dụng, điều quan trọng để kiểm tra tính tương thích của các thông số sau khi in:Đánh giá năng lượng, tính chất và điều kiện của các loại đèn;Tốc độ in;Lượng mực đọng trên vật liệu.Nếu mực không khô một cách chính xác, một vài hành động có thể được thực hiện:Kiểm tra tính hiệu quả của mỗi bóng đèn và số lượng giờ sử dụng (thiết bị đơn giản có sẵn để kiểm tra các điều kiện của đèn UV); Làm chậm tốc độ in;Thêm 1-3% chất nhậy sáng Photoinitiator vào mực.

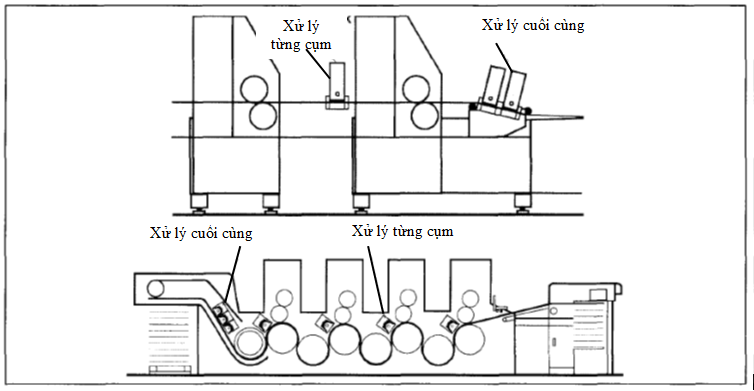

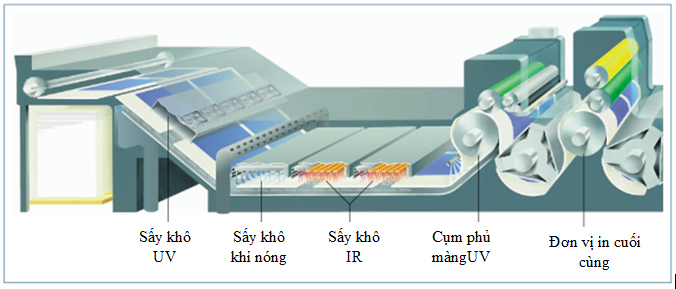

5. Vị trí đèn chiếu tia UV trên máy in

Từnhiều năm qua đèn thủy ngân áp suất trung bình được sử dụng trong các máy in offset tờ rời và giấy cuộn. Hình 6 cho thấy các vị trí điển hình của bộ xử lý đóng rắn UV trong một máy in offset cuộnvàtờ rời. Đối với hai loại này, hai khái niệm về xử lý UV được sử dụng: xử lý cuối cùng hoặc một sự kết hợp của từng cụm in và xử lý cuối cùng. Khi in ướt chồng ướt bốn màu và sau đó sấy khô không có thiệt hại đáng kể về chất lượng. Tuy nhiên, xử lý UV từng màutránhtapping của một màu này với màu khác và dừng sự nở điểm t’ram (dot gain).

Hình 15: Vị trí các đơn vị chiếu UV xử lý mực trên máy in giấy cuộn và tờ rời

Hình 16: Vị trí các đơn vị làm khô mực trên máy in offset tờ rời

CÁC THÔNG SỐ VÀ ĐẶC TÍNH CỦA MỰC UV

1. Hồ sơ mực UV (Ink profile)

Với bất cứ loại mực in nào, chúng đều có một hồ sơ kỹ thuật của nó, qua đó, cho phép có thể dự đoán hành vi của mực trên máy in cũng như các kết quả định lượng mực của quá trình in, cung cấp cho vật liệu in thích hợp đã được chọn.Hiệu suất thực hành của loại mực thường được mô tả theo 6 tiêu chí. Mỗi tiêu chí được qui định theo mức độ từ 1 đến 6: nếu bằng 1 là hiệu suất trung bình đến thấp; bằng 6 là hiệu suất tuyệt vời.

- Các tiêu chí thực hành của mực:

- Sấy khô: Khả năng của một loại mực khô dưới ánh sáng tia cực tím, nghĩa là khả năng của mực

được in với tốc độ cao mà không gây ra vấn đề khô.

- Độ bám dính: Khả năng dính của một mực trên các chất liệu khác nhau.

- Cường độ màu: Khả năng của một loại mực để có được mật độ quang học tối đa với một số

lượng tối thiểu của mực.

- Độ bóng(Gloss): Cường độ ánh sáng phản xạ từmàng mực khô (phụ thuộc nhiều vào tình trạng bề mặt của chất nền).

- Chống xây sát: Khả năng của màng mực khô để chịu được cọ xát và tác dụng vật lý.

- Tính in ổn định: Khả năng của mực để bảo tồn tất cả các thuộc tính của nó (lưu biến, chuyển giao, vv) trong quá trình in.

- Gia công sau in: Khả năng của một loại mực để nhận chuyển nhiệt, dập nóng, cán, in laser, vv

2. Một số đặc điểm của mực in UV với từng phương pháp in

- MựcUVin offset

- Cân bằng mực - nước: Mực UV in offset được cấu tạo để đạt cân bằng nhũ tương nước - mực là tương tự như củamực in offset thông thường để có được các điểm T’ram rõ ràng và sắc nét tối ưu.

- Phun sương: Mực phải không được bắn ra khi được chuyển giao trên các lô;

- Cường độ màu: Thành phần chất kết dính phải kích hoạt sự phát triển tối ưu của các chất màu đểin một tài liệu tốt nhất.

- Tính lưu biến (Rheology): Mực UV offset phải có tính lưu biến phù hợp - dẻo dai để tránh chúng "đứng im" trong hệ thống vận chuyển mực trên máy in để tối ưu hóa các nhũ tương nước/ mực và các điểm T’ram sắc nét. Lưu biến cũng ảnh hưởng đến việc chuyền mực.

- Độ dính (Tack): Độ dính đại diện cho lực tách cần thiết để chuyển màng mực trên vật liệu. Nó phải là càng thấp càng tốt để tránh bất kỳ vấn đề nhận mực từ các chất nền hoặc gây ra cùng lúc khi in chồng màu .

- Thời hạn sử dụng: Tùy theo nhà sản xuất. Loại mực UV có một thời gian sử dụng giới hạn, tùy thuộc vào thành phần và điều kiện lưu trữ của chúng. Chúng ta nên lưu trữmực ở nhiệt độ từ 5 đến 30°C, bảo vệ không để ánh sáng tác dụng. (Mực UV Brancherđược đảm bảo trong 12 tháng).

- Sấy khô (Xử lý khô): Mực UV offset phải cầnnhiềuphản ứng để có thể khô hoàn toàn ở tốc độ in cao.

- MựcUVin offset khô

- Cường độ màu.Có được mật độ quang học tối đa với một số lượng tối thiểu của mực.

- Tính lưu biến: Loại mực UV offset khô phải dẻo dai để đảm bảo chuyển giao tốt trong tập hợp các lô nhưng đủ nhớt để tránh làm hỏng bản (mờ bản).

- Hành vi in: Loại mực UV offset khô có thành phần để cho phép phân biệt dễ dàng giữa các phần tử in và không in (siliconised) trên bản in.

- Độ dính (Tack): càng thấp càng tốt, như đối với mực UV offset ướt.

- Thời hạn sử dụng: Tùy theo nhà sản xuất. Loại mực UV Brancher cho offset khô được đảm bảo trong 12 tháng.

- Sấy khô (xử lý): Loại mực UV offset khô phải được phản ứng UV để khô trong một đoạn duy nhất theo một máy sấy UV tiêu chuẩn.

- MựcUV in Flexo

- Cường độ màu: Có được mật độ quang học tối đa với một số lượng tối thiểu của mực.

- Tính lưu biến: Tính lưu biến của loại mực UV Flexo phải tương tự như các loại mực in flexo thường (gốc nước hoặc dung môi). Chúng phải giữ ở dạng lỏng, bất kể nhiệt độ, thời gian và các bước in (trong ống mực, trên các lô anilox, trên bản in, trước khi sấy, vv).

- Hành vi in: Tạo bọt thấp, dễ dàng để bơm, chuyển tốt vào bản in, vv

- Thời hạn sử dụng: Tùy theo nhà sản xuất. Mực UV flexo Brancher được đảm bảo trong 12 tháng.

- Sấy khô: Loại mực UV Flexo phải phản ứng để khô trong một đoạn duy nhất theo một đèn UV nhưng không quá nhiều như vậy để tránh hiện tượng quăn sản phẩm.

- MựcUVin Letterpress

- Cường độ màu:Có được mật độ quang học tối đa với một số lượng tối thiểu của mực.

- Tính lưu biến: Loại mực UV letterpress phải không quá đặc để không "đứng im" trong lô mực, cũng không quá lỏng để không tạo khốitại điểm t’ram.

- Độ dính (Tack): Càng thấp càng tốt, như đối với mực UV offset.

- Thời hạn sử dụng: Tùy theo nhà sản xuất (Mực UVletterpress Brancher được đảm bảo trong 12 tháng).

- Sấy khô: Loại mực UV letterpress phải phản ứng để khô trong một đoạn duy nhất theo một máy sấy UV tiêu chuẩn.

- Varnishes UV phủ màng

- Gloss (Độ bóng): Có được độbóng tối đa với một số lượng tối thiểu của mực.

- Khả năng kháng cự vật lý và hóa học: Vecni UV in phủ phải có khả năng chống lại tất cả các loại vật lý (trầy xước, mài mòn, cọ xát) và hóa chất (dung môi, chất pha loãng) tác dụng.

- Thời hạn sử dụng: Tùy theo nhà sản xuất (vecni UVBrancher được đảm bảo trong 12 tháng).

- Sấy: Vecni UV phải được hoàn toàn khô sau khi đi qua một máy sấy UV bất kể trọng lượng của màng phủ.

CÁCH SỬ DỤNG MỰC UV

1. Biện pháp an toànvà sức khỏe đối với thợ in khi in với mực UV

Tiacực tím có bước sóng nhỏ hơn 220 nm tạo ra ozone. Khi quá tập trung ozone có thể gây ra một cảm giác châm chích trong mắt và nhức đầu.Các ozone sinh ra phải đượcphân tán.

Trong tất cả các thiết lậpchiếu tia UV, ozone được phân tán ra bên ngoàixưởng do các quạt thông gió cùng được sử dụng để làm mát các đèn. Do vậy, điều quan trọngphải kiểm tra xem các quạt thông gió đang làm việc một cách chính xác.Đèn UV hoạt động như máy phát nhiệt. Tránh tiếp xúc với hệ thống sấy, có thể gây bỏng nặng.Đồng thời tránh tiếp xúc trực tiếp với các bức xạ tia cực tím, vì có thể gây bỏng cho mắt.

Do thành phần cụ thể của chúng, biện pháp phòng ngừa cần phải được thực hiện khi xử lý và sử dụng loại mực UV. Các chất oligomer và monome là những thành phần chính của loại mực UV và vecni, nhiều hay ít nó kích ứngcho da (Xem biểu tượng trên nhãn). Tuy nhiên, một khi sấy khô, mực UV không còn đưa ra bất kỳ nguy cơ khi sử dụng.

Thận trọng khi phải thực hiện xử lý sản phẩm UV. Trong quá trình sử dụng mực và keo phủ UV thì người sử dụng trục tiếp và chủ sở hữu lao động trongngành công nghiệp in phải tuân thủ theo các yêu cầu về bảo đảm sức khỏe theo quy định. Những nước phát triển thì điều này được luật hóa và bắt buộc các cơ sở in phải tuân theo. Sử dụng thiết bị thoát (hút thông gió) cho bất kỳ nơi sản xuất ra ozone.

|

Sản phẩm |

Ảnh hưởng có thể |

Phòng ngừa |

|

Mực UV và vecni UV |

- Tiếp xúc lâu dài với da có thể gây dị ứng. |

- Không sử dụng dung môi để làm sạch mực. Rửa bằng nước xà phòng trong 15 phút. |

|

Dung môi làm sạch |

Hành động tẩy dầu mỡ trên da |

Mang găng tay và thoa kem bảo vệ |

- Khi làm việc với mực UV cần thực việc một số việc cơ bản sau:

- Tránh tiếp xúc da với loại mực UV- chúng có thể gây raviêm da.

- Tiến hành giám sát sức khỏe chánh viêm da.

- Kiểm tra dữ liệu an toàn của nhà cung cấpbản - mực nên phù hợp với tiêu chuẩn quy định.Nếu không, hãy hỏi ý kiếnnhà cung cấp.

- Bảo vệ đôi mắt và làn da khỏi tia cực tím.

- Chỉ cho phép các công nhân, nhân viên có có nhiệm vụ vào phòng in.

-Cung cấp các cơ sở tốt để rửa, chăm sóc da, và nghỉ ngơi.

- Về trang thiết bị:

- Cung cấp hệ thông gió chung tốt đạt tiêu chuẩn. Sử dụng cửa sổ gắn quạt để cung cấp không khí trong lành đạt khoảng 5-10 lần thay đổi không khí mỗigiờ.

Hình 18: Hệ thống thông gió chung cho phòng in offset vớimực UV nơi đèn tạo ra ozone

Hình 19: Hệ thống thông gió chung cho phòng in flexo vớimực UV nơi đèn tạo ra ozone

- Có thể sử dụng hệ thống bơm tuần hoàn trong hệ thống truyền mực (với máy in flexo)

- Sử dụng găng tay sần chống dính khi tiếp súc với mực in UV.

- Che phủ đơn vị in UV với bao/ rèm cố định hoặc không cố định. Tránh rò rỉ ánh sáng tia cực tím.

- Chuẩn bị (thiết lập) máy in tốt để tránh mực bị “phun sương”. Sử dụng thiết bị hút (ẩm) sương mù hoặc tấm vải che các lô để bẫy sương mù.

- Xem xét sử dụng đèn UV làm mát bằng nước. Chúng tạo ra ít ozone.

- Dây dẫn trong vùng phát sinh ozone để cung cấp điện năng đèn UV. Đối với đèn làm mát bằng không khí, cần một luồng không khí vào bên trong khoảng 0,5 đến 1 mét trên giây tại khe hở.

- Để giảm mực bị “sương mù”, cần một luồng không khí từ 1 đến 2,5 mét mỗi giây vào các lỗ hở.

- Dùng một áp kế, máy đo áp suất, cho thấy nơi phát sinh đó là đang làm việc.

- Bảo trì, kiểm tra

- Thực hiện theo các hướng dẫn trong hướng dẫn bảo trì thiết bị để làm việc hiệu quả.

- Nếu việc khai thác máy dừng lại, hoặc là bị lỗi, thì nó được sửa chữa ngay lập tức.

- Không làm thay đổi, thêm hoặc loại bỏ hệ thống thoát khínếu không có lời khuyên của chuyên gia.

- Đảm bảo rằng màn che các đơn vị UV được an toàn trong bất kỳ tình huống nào khi làm việc.

- Hàng ngày, tìm kiếm dấu hiệu hư hỏng và sửa chữa ngay lập tức nếu có.

- Ít nhất một lần trong một tuần, kiểm tra xem hệ thống thông khí và đồng hồ đo hoạt động đúng.

- Cần phải biết kỹ thuật thi công của nhà sản xuất để khi khai thác biết làm việc đúng cách. Nếu thông tin này không có sẵn, hãy thuê một kỹ sư thông gió có thẩm quyền để xác định hiệu suất cần thiết để kiểm soát hiệu quả.

- Báo cáo của kỹ sư phải thể hiện tỷ số khai thác. Giữ thông tin này trong nhật ký kiểm tra của người sử dụng.

- Kiểm tra việc khai thác và hiệu quả của nó ít nhất 14 tháng một lần.

- Lưu giữ hồ sơ của tất cả các kỳ kiểm tra ít nhất là 5 năm.

- Thiết bị bảo vệ cá nhân

Thiết bị bảo vệ đường hô hấp. Thiết bị bảo vệ hô hấp (khẩu trang) không cần thiết phải sử dụng thường xuyên.

Găng tay. Sử dụng găng tay gân chống dính nơi có nguy cơ tiếp xúc với da. Chỉ sử dụng loại găng tay nitrile dày 0,2 mm.

Trang thiết bị bảo hộ khác. Yếm bông để giảm thiểu ô nhiễm quần áo. Thay đổi yếm ô nhiễm ngay lập tức và đảm bảo chúng được giặt trước khi tái sử dụng.

- Chăm sóc và kiểm tra da

- Giữ tay sạch sẽ và trong tình trạng tốt.

- Sử dụng các loại kem trước khi làm việc giúp làm cho hóa chất loại bỏ dễ dàng hơn. Tuy vậy,

kem dùng trước không nên được xem như là một thay thế cho găng tay.

- Nếu bạn cần phải sử dụng chất tẩy rửa mặt để loại bỏ mực in, đảm bảo rằng sữa rửa mặt được rửa sạch sau đó.

- Không bao giờ cho phép dùng các dung môi sử dụng để làm sạch da.

- Kiểm tra da là cần thiết.

- Tìm kiếm lời khuyên từ một chuyên gia sức khỏe nghề nghiệp trong việc thiết lập một chương trình giám sát.

- Bắt đầu kiểm tra cho công nhân mới trong vòng sáu tuần khi họ bắt đầu làm việc. Sau đó kiểm tra trong khoảng thời gian hàng tháng hoặc theo lời khuyên của chuyên gia y tế.

- Làm sạch và vệ sinhnơi làm việc

- Giữ cho khu vực làm việc gọn gàng, sạch sẽ và không nhiễm mực.

- Lau chùi phòng làm việc ít nhất một lần một tuần.

- Thùng chứachất ô nhiễm như vải, khăn lau và bao tay, nắp đóng, thùng chứa bằng kim loại. Quản lý chúng như chất thải nguy hại.

- Xử lý thùng chứa với việc bảo quản và thay thế nắp. Lau sạch bất kỳ chất lỏng nào phía bên ngoài của thùng.

- Dọn dẹp mực tràn ngay lập tức. Sử dụng một chiếc tạp dề không thấm nước và găng tay nitrile mới dày 0,4 mm. Vứt bỏ găng tay sau khi sử dụng.

- Đặt thùng chứa ở một nơi an toàn, đóng cửa cẩn thận.

- Các dung môi thải, mực và thùng rỗng vứt bỏ được quản lý như chất thải nguy hiểm.

- Sử dụng một máy giặt riêng biệt phù hợp để giặt quần áo làm việc. Không làm điều này ở nhà.

- Đào tạo và giám sát

- Làm việc một cách đúng đắn là rất quan trọng để kiểm soát tiếp xúc. Đào tạo và giám sát công nhân.

- Cảnh báo về nguy cơ viêm da từ các loại mực UV.

- Danh sách kiểm tra của nhân viên

- Phòng làm việcthông gió bật vàđúng cách chưa?

- Hệ thống thông khí cóbật và làm việcđúng cách?

- Tìm dấu hiệu hao mònvà hư hỏng.

- Nếu tìm thấy bất kỳ vấn đề nào,nói với người giám sát hoặcnhân viênan toàn.Không tiếp tục làm việc.

- Không được kiểm tra tờ indưới một đèn UV. Cácánh sáng phản xạ có thểnguy hiểm.

- Mang bảo hộ lao động theo hướng dẫn.

- Vứt bỏ găng tay sử dụngmỗi khi bỏchúng ra.

- Không sử dụng găng tay bị hư hỏng.

- Không bao giờ sử dụng các dung môi đểrửa sạch tay - chỉ sử dụngchất tẩy rửa da theo quy định.

- Sử dụng kem dưỡng dađược cung cấp, theo hướng dẫn.

- Kiểm tra da của mình thường xuyênkhi cảm thấy khô hoặc đau nhức.

- Rửa tay trước khiăn uống vàtrước khi bạn rời bỏ công việc.

- Không hút thuốc trongkhu vực làm việc.

2. Một số lưu ýsử dụng mực UV

- Việc sử dụng đèn UV kết hợp thủy ngân và halogen kim loại được khuyến khích.

- Mực UV có thể dễ dàng xẩy ra nhũ tương hóa quá mức. Hãy hạn chế số lượng nước sử dụng trênmáy inoffset ướt, thậm chí còn ít hơn khi in mực gốc dầu.

- Đèn UV sẽ gây ra kéo dài trêngiấy không thấm nước do nhiệt sinh ra. Sử dụng đèn nhiệt thấp (loại làm mát bằng nước hoặc tia hồng ngoại được lọc) và đảm bảo rằng nhiệt độ giữa các tờgiấy xếp chồng lên nhau không vượt quá 50°C.

- Mặc dù mực bám dính tốt, nhưng có thể trong một số trường hợp xuất hiện không đủ ngay lập tức sau khi in, nó sẽ cải thiện với thời gian trôi qua.

- Chiếu xạ giữa các đơn vị in với bất cứ điều gì khác một bóng đèn ở nhiệt độ thấp là không nên. Sử dụng đèn UV tiêu chuẩn cũng có thể gây ra sai lệch chồng màu do nhiệt hoặc mực tách ratrên cao su do mực bám dính kém.

- Khi in, nên hoàn thành công việc bằng cách đưa giấy qua một máy in nhiều màu một lần duy nhất. Điều này sẽ giúp ngăn chặn các lỗi chồng màu hoặc tăng kích thước do nhiệt quá mức.

- Nếu in lặp đi lặp lại hoặc in hai mặt không thể tránh được, làm thông khí để làm mát càng sớm càng tốt sau khi in lần đầu, thực hiện in ép nước (“sương mù”), và thực hiện in tiếp theo sau khi giấy in đã trở lại gần với nhiệt độ ban đầu của nó càng tốt.

- Khu vực xung quanh đèn UV là dễtrở nên khô và tạo ra tĩnh điện. Để tránh các vấn đề đó cần:1) Duy trì độ ẩm ở mức trên 50% trong khu vực in, lưu trữ; 2) Sử dụng một thiết bị ion hóa khí hoặc loại bỏ tĩnh điện khác có thể hiệu quả.

Quátrình in offset sử dụng mực UV.Thành phần hóa học của loại mực in UVlà khá khác so với các loại mực dựa trên dầu thông thường. Do đó máy in sử dụng loại mực UVphải xem xét các khía cạnh lựa chọn phù hợp với:Hợp chất phủ ngoàilô; Cao su offset; Chất rửa; Dung dịch làm ẩm. Trong quá trình in, mực in và hóa chất in tiếp xúc với các hợp chất cao su và tương tác với các thành phần của nó. Sự không tương thích giữa các loại mực, hóa chất và các thành phần cao su có thể làmphồng hoặc co lại, do đó làm thay đổi hình dạng của lô và cao su, làm giảm chất lượng in và làm giảm tuổi thọ lô. Khi inoffset với mực UV nên tư vấn bởi nhà sản xuất lô mực, nước, cao su và dung dịch làm ẩm xem có phù hợp với mực UV hay không. Về cơ bản các loại dùng cho in offset hiện nay phù hợp với mực UV.

Loại mực và màng keo trong suốt UV dùng trong in offset có thể in với tốc độ sau: Máy in tờ rời sấy khô mực bằng khí thông thường khi phủ màng keo UV trong suốt sau khi in mực đã khô, tốc độ dài in trong khoảng 120 – 180 m/p; Máy in giấy cuộn heatset phủ màng keo UV trong suốt ở trạm cuối cùng tốc độ dài in khoảng 210 – 270 m/p.

Quá trình in Ink Jet.Một trong những trở ngại lớn trong việc in phun thương mại mựcUV là yêu cầu có độ nhớt thấp cho máy in phun. Thành phần mực UVthường yêu cầu một phần của oligomer trọng lượng phân tử cao để tăng cường xử lýcủa màng về độ bám dính và độ dẻo dai. Những vật liệu trọng lượng phân tử tương đối cao làm tăng đáng kể độ nhớt của màng phủ. Gần đây sự phát triển trong đầu in, dựa trên công nghệ Piezo, đã mở rộng phạm vi độ nhớt cho máy in phun để dùng mực UV. Mực in phun UVcó thểcó sẵn tại các độ nhớt dao động trong 10-50 cps ở 55oC.

Quá trình in Flexo.Loại mực UV có sẵn cho in flexo. Độ nhớt mực in khoảng 300-500 cps. Một trong những lợi thế trong invới loại mực UV là đạt được dot gain cao so với các loại mực trên mực flexo gốc dung môi. Tốc độ dài khi in cho loại mực UV sử dụng trên dòng nhãn băng hẹp 150-180 m/ phút.

MỘT SỐ SỰ CỐ THƯỜNG SẨY RA KHI DÙNG MỰC UV TRONG IN OFFSET

|

Lỗi xẩy ra |

Nguyên nhân |

Cách khắc phục |

|

1. Mực bụi (mực bị bắn ra) (Misting - ink splatter) |

1. Mực quá nhiều trên các lô 2. Điều chỉnh các lô sai 3. Độ pH không chính xác hoặc sự mất cân bằng trong dung dịch làm ẩm. 4.Nhiệt độ của lô mực quá cao. 5.Quá nhiều nước trong mực. 6. Mực không phù hợp |

1. Giảm mực 2. Kiểm tra áp lực lô (giảm nếu cần thiết). 3. Kiểm tra pH dung dịch làm ẩm và điều chỉnh lại nếu cần thiết.

4.Hạ nhiệt độ của các đơn vị in hoặc thay mới mựcthường xuyên. 5. Giảm lượng nước nếu có thể. 6. Tham khảo ý kiến các nhà cung cấp |

|

2. Bóc bề mặt vật liệu (Picking substrate)

|

1.Mực quá "dính" lênvật liệu sử dụng.

2. Lớp phủ trên bề mặt giấy quá mỏng. 3. Lót tấm cao su offset không phù hợp. 4. Nhiệt độ vật liệu in quá thấp.

5. Thứ tự in màu không phù hợp. |

1.Giảm độdính của mực in (thêm chất giảm dính UV hoặc thêm chất pha loãng UV). 2. Thay đổi giấy.

3. Thay lót cao su thích ứng với các lớp lót theo khuyến nghị của nhà sản xuất. 4. Lưu trữ các vật liệu in ở nhiệt độ tương tự như các phòng in và làm theo các khuyến nghị của nhà sản xuất vật liệu in. 5. Nếu có thể, không in các màu đậm đặc nhất trên các đơn vịin đầu tiên |

|

3. Mực không đủ khô (Insufficient drying)

|

1. Quá nhiều nước trong cân bằng nước/ mực. 2. Mực không phù hợp. 3. Tốc độ in không phù hợp với số lượng và công suất đánh giá của các loại đèn UV.

4. Thứ tự sấy không phù hợp.

5. Mực quá nhiều.

6. Đèn chiếu UV yêu cầu cần bảo trì.

7. Quá nhiều nước trong mực. 8. Mực không phù hợp.

9.1. Trường hợp với mực đen.

9.2. Trường hợp với mực trắng. |

1. Điều chỉnh số lượng nước của hệ thống làm ẩm. 2. Tham khảo ý kiến các nhà cung cấp. 3. Giảm tốc độ in trong khi duy trì công suất tương tự từ các loại đèn, hoặc sửa đổi các cài đặt làm khô để tăng công suất điện năng tổng thể. 4. Thay đổi các trình tự để phù hợp với thời gian in. 5. Giảm mức mực thích ứng với các màu sắc. 6. Kiểm tra các điều kiện và hiệu quả của các loại đèn, số lượnggiờ được sử dụng và độ sạch các tấm phản xạ. 7. Giảm giảm làm ẩm nếu có thể. 8. Thêm thành phần Photoinitiator để mực theo tỷ lệ khuyên dùng. 9.1. - Sử dụng đèn pha chất sắt. - Sử dụng 2 đơn vị in để in đen với độ đen D>2.00 9.2. Sử dụng đèn pha chất gallium.

|

|

4. Chuyển mực kém (Poor ink transfer) |

1. Lô mực bẩn hay không làm sạch. 2. Lô mực không tương thích với mực. 3. Nhiệt độ của mực in quá thấp. 4. Độ nhớt của mực in không phù hợp với máy in. |

1. Làm sạch các quả lô.

2. Kiểm tra các lô có tương thích với loại mực UV. 3. Lưu trữ mực ở nhiệt độ của các phòng in (hoặc sử dụng một máy trộn). 4. Thêm chất pha loãng UV hoặc tham khảo ý kiến các nhà cung cấp. |

|

5. Bám dính kém lênvật liệu (Poor adhesion to the substrate)

|

1. Quá nhiều nước trong cân bằng nước / mực. 2. Xử lý bề mặt không chính xác hoặc xử lý bề mặt đó quá hạn ngày. 3. Mực không phù hợp |

1. Điều chỉnh số lượng nước của hệ thống làm ẩm. 2. Kiểm tra sức căng bề mặt của chất nền hoặc tham khảo ý kiến các nhà cung cấp để tìm ra nếu xử lý vẫn còn có giá trị. 3. Tham khảo ý kiến các nhà cung cấp |

|

6. Polyme hóa của mực trong hộp chứa của chúng (Polymerisation of the inks in their containers)

|

1. Mực được lưu trữ ở nhiệt độ quá cao hoặc trong ánh sáng mặt trời với thùng chứa mở.

|

1. Kiểm tra các điều kiện bảo quản của loại mực UV và làm thế nào để mực được luân chuyển |

KẾT LUẬN

Tia UV được sử dụng trong rất nhiều ứng dụng trong đời sống từ khử trùng nước, diệt khuẩn trong công nghiệp bảo quản hoa quả, đến các ngành công nghiệp, trong đó có ngành in như quá trình chế bản in và mực UV, keo phủ bóng UV. Mực UV được sử dụng trong hầu hết các phương pháp in, vớiin offset là lâu đời nhất, lớn nhất của các công nghệ in dùng năng lượng UV. In bằng mực UV được sử dụng cho một loạt các ứng dụng trên nhiều chất nền (vật liệu) khác nhau. Chi phí của việc sở hữu và vận hành một máy in UV lớn hơn cho một máy in thông thường, nhưng ưu điểm của nó là mực khô tức thời, không có khí thải VOC, màng mực có khả năng kháng hóa chất, cơ học cao, chất lượng và năng suất in cao làm cho in UV là sự lựa chọn đang được chấp nhận nhiều. Hiện nay, việc sử dụng đèn UV LED với hàng loạt các ưu điểm của nó so với đèn thủy ngân đã mang lại sự phát triển mạnh cho công nghệ in dùng mực UV. Ở Việt Nam việc dùng mực UV còn ít, nhưng nó đang từng bước được dùng nhiều hơn, nhất là trong phương pháp in lưới trên các sản phẩm đòi hỏi chất lượng cao, nó không những tăng khả năng in trên nhiều chất liệu mà còn tăng năng suất lên rất nhiều do rút ngắn thời gian khô của mực.

Bản chất khô của mực UV là phản ứng hóa học dưới tác dụng của tia UV, thời gian sẩy ra rất ngắn nên việc tìm ra thời gian xử lý trong thực tế là rất quan trọng. Thời gian xử lý (làm khô) liên quan trực tiếp tới tốc độ in, mà tốc độ in thường không giống nhau trong tất cả các máy in và thời điểm in, do đó, việc điều chỉnh cường độ hoặc mức độ chiếu xạ của đèn UV là vấn có tính quyết định, quá trình điều chỉnh này theo nguyên tắc: tốc độ in lớn thì mức độ chiếu xạ cao và ngược lại. Trong in mực UV nếu chiếu xạ chưa đủ thời gian thì mực không khô hết, nếu chiếu quá có thể làm hỏng vật liệu, nhất là vật liệu nhậy cảm với nhiệt.

Mực UV với một loạt các ưu điểm, đang ngày được sử dụng rộng rộng rãi. Tuy nhiên, khi sử dụng này cần chú ý đến sự an toàn về mực và đèn chiếu UV đối với người lao động. Khi sử dụng với loại mực này thì từ người chủ nhà máy đến người trực tiếp sử dụng cần có những hiểu biết cơ bản về mực UV, đèn UV, qui trình vận hành và đặc biệt là vần đề an toàn khi sử dụng theo vị trí của mình, để tổ chức hoạt động in trong thực tiễn có hiệu quả và an toàn nhất.

Với những vấn đề cơ bản về mực in UV trong bài viết, chúng tôi hy vọng rằng những ai quan tâm tới loại mực này có những thông tin cần thiết để sử dụng nó một cách hiệu quả nhất trong quá trình sử dụng thực tế. Từ việc áp dụng những sự đổi mới trong công nghệ, sản xuất vào thực tế để nâng cao hiệu quả sản xuất, qua đó, nâng cao sức cạnh tranh của doanh nghiệp mình trên thị trường làm cho doanh nghiệp phát triển một cách bền vững./.

Giang Văn Khuyến

Trường Cao đẳng Công nghiệp In

TÀI LIỆU THAM KHẢO

[1]. An Introduction to Ultraviolet Light (UV) and Electron Beam (EB) Curable Coating Technology: By M.B. Pasternack & Associates, Inc.

[2]. Excimer UV Curing in Printing: Reiner Mehnert - Institute for Surface Modification, PermoserstraBe 15, D-04318 Leipzig, Germany,

[3].Handbook of print media: Helmut Kipphan – Springer, 2001

[4].Light – Curing Equiqment Selector Guide: Dymax Corporation

[5].Rapid Fabrication of Hydrogel Microstructures Using UV-Induced Projection Printing: By Wenguang Yang; Haibo Yu; Wenfeng Liang; Yuechao Wang; and Lianqing Liu. (Published: 4 December 2015)

[6]. RadTech Printer’s Guide – UV Sheetfed printing:By Don Duncan, Wikoff color CorporationJeffrey GotroLeave a Commen

[7].The printing ink manual (fifth edition): By R.H. Leach and R.J. Pierce – SPRINGER, 2007

[8]. Ultraviolet Curable Inks Technical Manual: Nazdar - www.nazdar.com

[9].UV Curing of Thermosets Part 11: UsingbUV Rheology to Monitor Curing – 2: March 21, 2016 By

[10]. UV-LED Curable Coatings – Why Wait When You Can Cure at the Speed of Light:

Posted on February 5, 2016 by Ron Lewarchik

[11]. UV Troubleshooting Guide: FlintGroup

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.png)

.jpg)